3Dプリンタの広がりにより、「ラティス構造」という単語を耳にしたことがある方も

多いのではないでしょうか。

この記事では、ラティスの基本的な概念から活用事例、設計方法、実際に形にするところまでを

ご紹介します。

ラティスってなに?という初心者の方にも分かりやすくご説明しますので、

どうぞお役立てください。

目次

ラティス構造の基本概念

ラティス構造とは

ラティス構造とは、いわゆる格子構造のことで、基本的には周期的なパターンや配置を持つ立体構造を指します。

分野や種類によってその意味や形状は様々ですが、近年注目されているような3Dプリンタで使用するラティス構造においても、格子の単位が面や線で構成されていたり、特定の基準によって配置されていたり、方程式によって連続した形状であったりと多岐に渡ります。

いずれも気孔があり、中身が詰まったソリッド状態のものに比べて中が空洞化されているため、圧倒的に軽量であると言えます。

ラティスの広がり

ラティスの認識が広がった要因のひとつに3Dプリンタがあります。

3Dプリンタで造形する場合、中身をソリッドの詰まったままにすると材料コストが嵩むほか、造形失敗などの原因にも繋がります。内部の充填率を調整するにあたり、内部構造をラティスにすることで材料コストや造形時間のカットになります。

こうして3D造形ではお馴染みとなったインフィル(中身を埋める)ラティスだけでなく、昨今では様々な用途に使用されています。

ラティスのメリット

どの業界においても、輸送コストや精度、材料費などに関わる軽量化は必須項目です。中身が詰まった形状と比べて、ラティス形状にすることで大幅な軽量化が出来る事は言うまでもありません。

そこで、ラティスの特性を活かすことにより、様々な用途でさらに強力なツールになります。

熱交換や熱放散などといった熱効率を向上させたり、衝撃を吸収するなど元々材料がもっている物性値と異なるパフォーマンスを示したり、無限に広がる可能性を持っているところがラティスのメリットと言えます。

ラティス構造の応用範囲

上で述べたようなメリットを活かして、ラティスは様々な分野や用途で使用されています。航空宇宙業界から広がり、今では各研究部門はもちろん、自動車や工業機械、医療などの業界でも応用されています。

例えば、工業製品ではロボットのハンドに使用されています。ラティスにすることで軽量化を図ったり、すべり止めの役割を果たしたり、より柔軟に様々な対象物を掴むことができたりします。

また、熱効率の向上を活かして熱交換器や、より衝撃を吸収しやすいヘルメット、力のかかる部分によって硬さが異なる靴のソールなどにも応用されています。

ラティスの種類

たくさんあるラティスから、今回はnTopというソフトウェアでの作成を例として、大きく分類した主な5つのタイプをご紹介します。

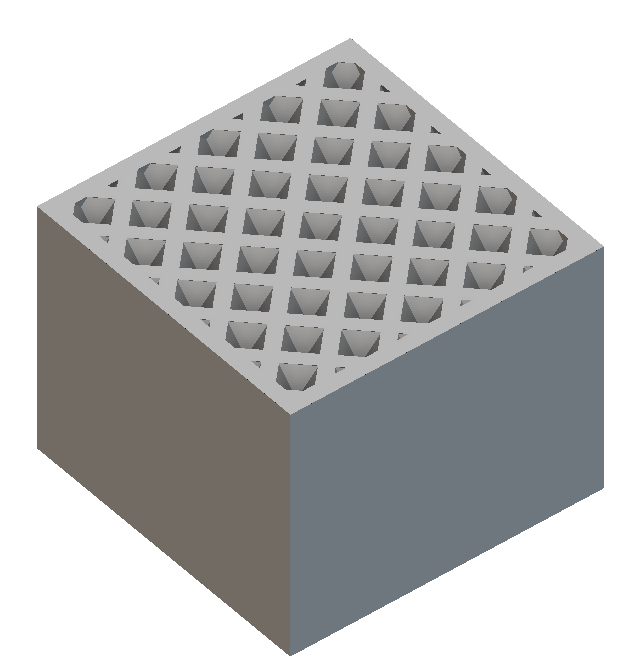

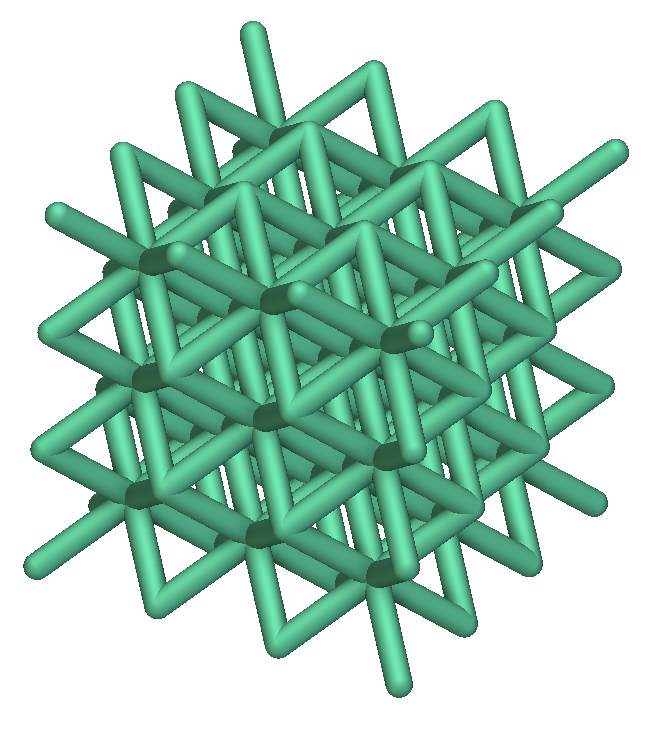

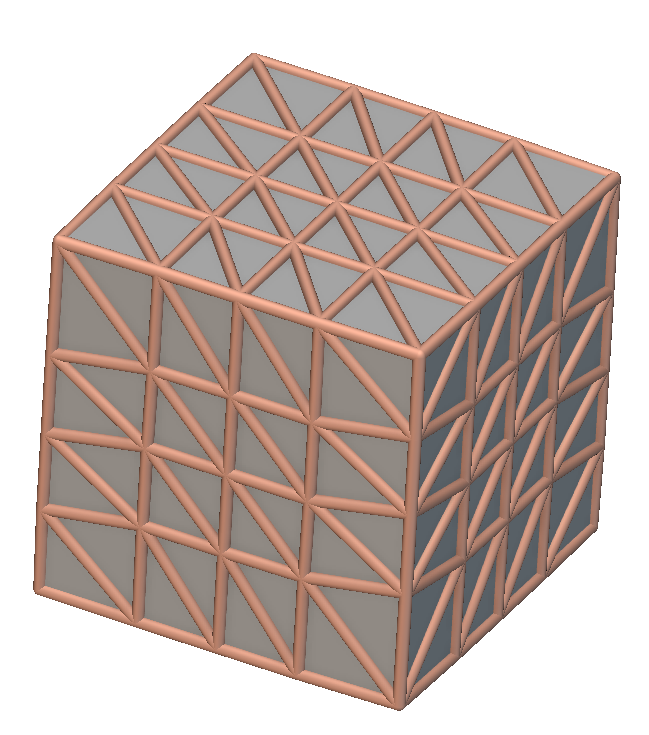

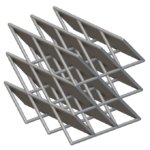

図形ラティス

線や面を使用した構造です。周期的にパターンが配置できるので見た目にも整っており、非常に多くのパターンがあります。

最もベーシックであり、既定のタイプリストから選択するため作成が容易で、配置セルのサイズやラティスの梁の厚みを指定できます。

既定リストにあるタイプの形状自体の変更はできないため、決まった形状の適用を調整するかたちになります。

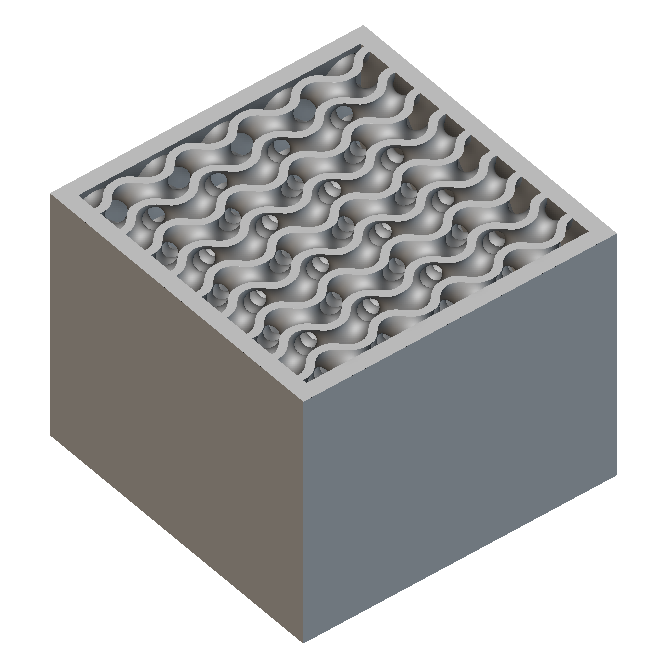

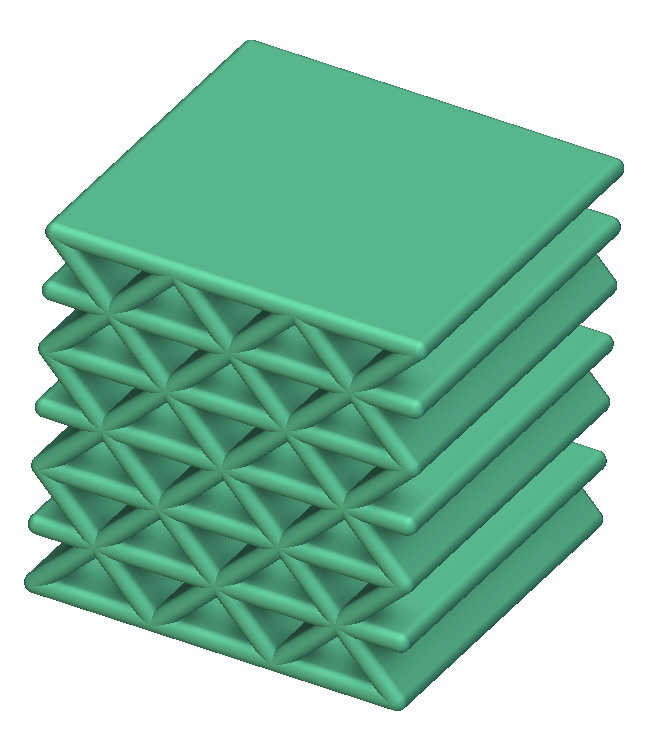

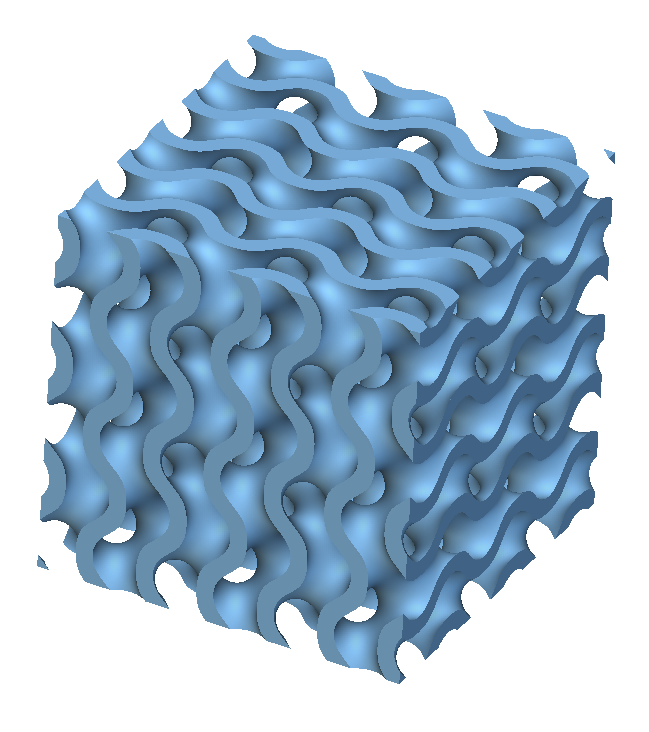

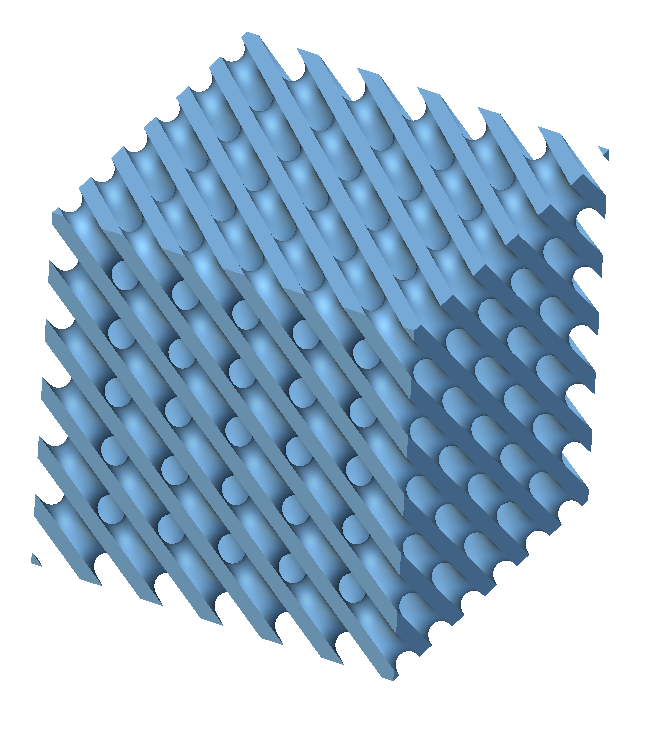

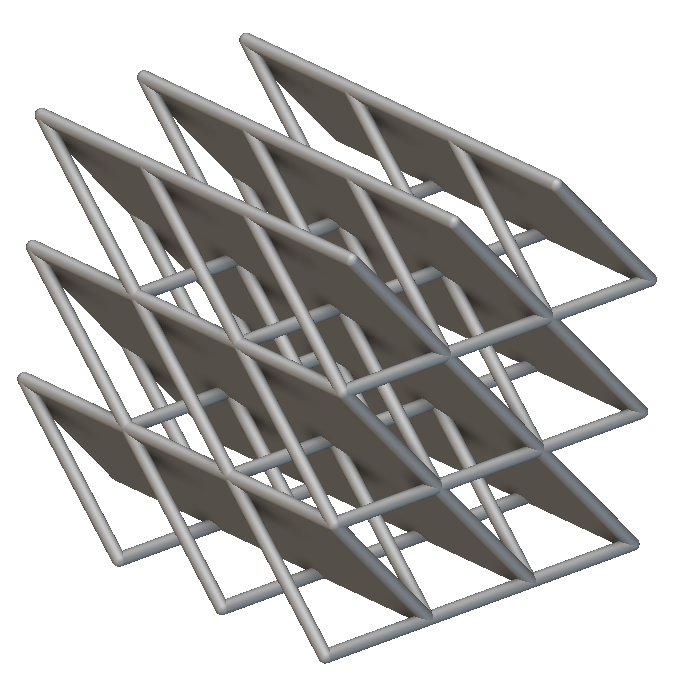

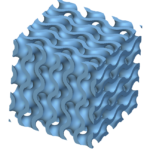

TPMSラティス

三重周期極小曲面(Triply Periodic Minimal Surface)のラティスは、極小曲面の特性(=カーブがなだらかであること)を利用します。

熱効率向上のために使用されるケースが多いです。

図形ラティスと同じく既定のタイプリストから選択するため作成が容易で、配置セルのサイズやラティスの梁の厚みを指定できます。

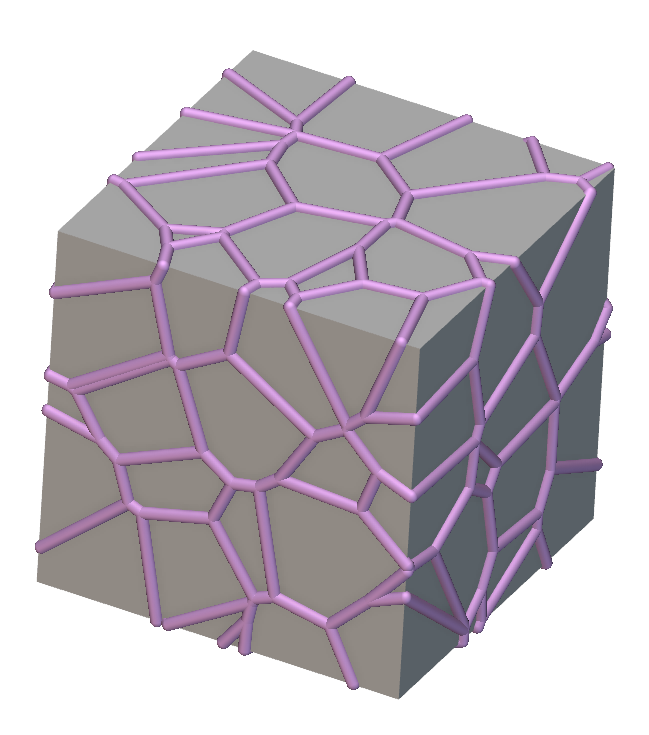

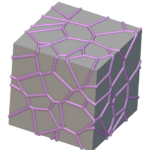

ボロノイラティス

作成した点を避けるように、クモの巣のように枝が張り巡らされたタイプです。

基準となる点群の作成を行う必要がありますが、これにより疎密のコントロールが容易です。

ラティスの梁の厚みの指定も可能です。

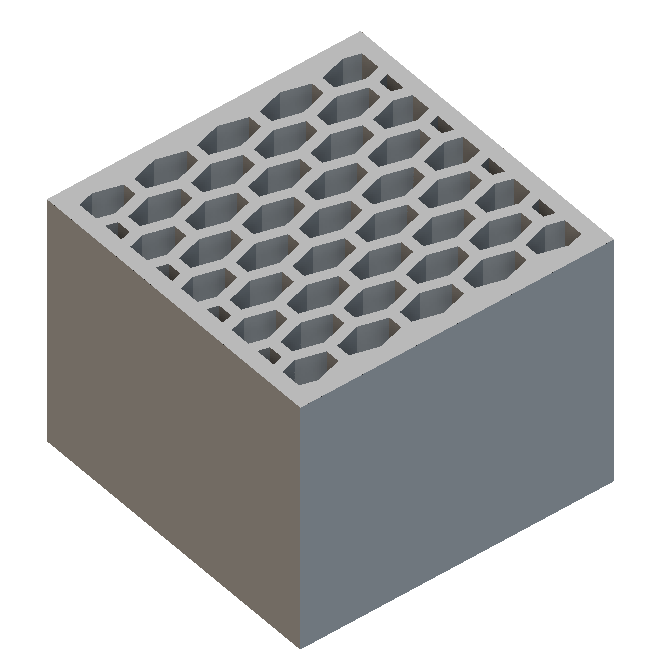

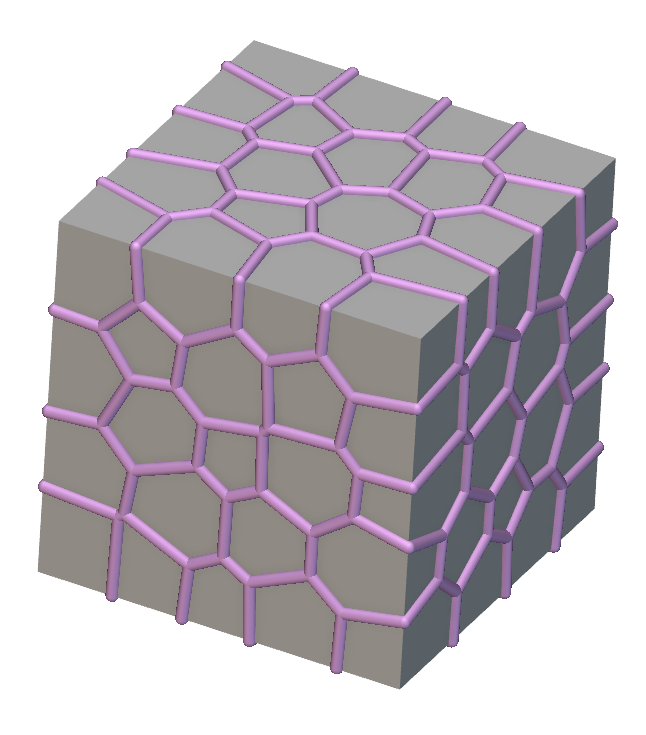

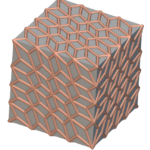

メッシュラティス

作成したメッシュを元に枝が張り巡らされたタイプです。

基準となるメッシュの作成を行う必要がありますが、これによりサイズのコントロールが容易で、メッシュによって状態が大きく変化します。

ラティスの梁の厚みの指定も可能です。

カスタムラティス

オリジナルのラティスを作成します。

モデル形状のほか、点や線、面、方程式などを利用することもあります。

モデル形状を利用した場合は、配置セルのサイズ指定が可能で、ラティスの厚みは自動で調整されます。

線や面を利用した場合は、配置セルのサイズやラティスの梁の厚みを指定できます。

|  |  |  |  | |

|---|---|---|---|---|---|

| 作成 容易度 | ◎ | ◎ | 〇 | ||

| 厚み 調整 | ◎ | ◎ | ◎ | ◎ | ※条件による |

| サイズ調整 | ◎ | ◎ | 〇 | ◎ | ◎ |

| 形状 調整 | 〇 | 〇 | ◎ | ||

| 粗密 調整 | 〇 | 〇 | ◎ | ◎ | 〇 |

ラティス構造と3D造形

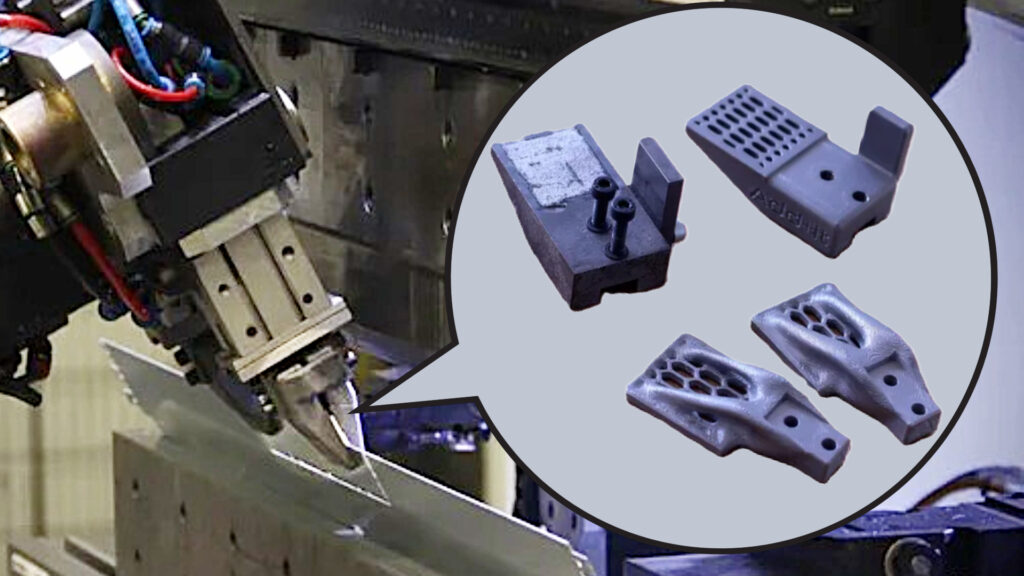

ラティスは複雑形状であるため、人の手で作成する事は難しく、基本的に3Dプリンタで造形することを前提としています。

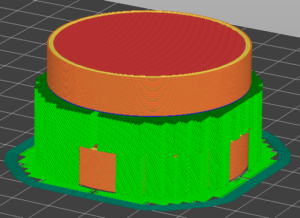

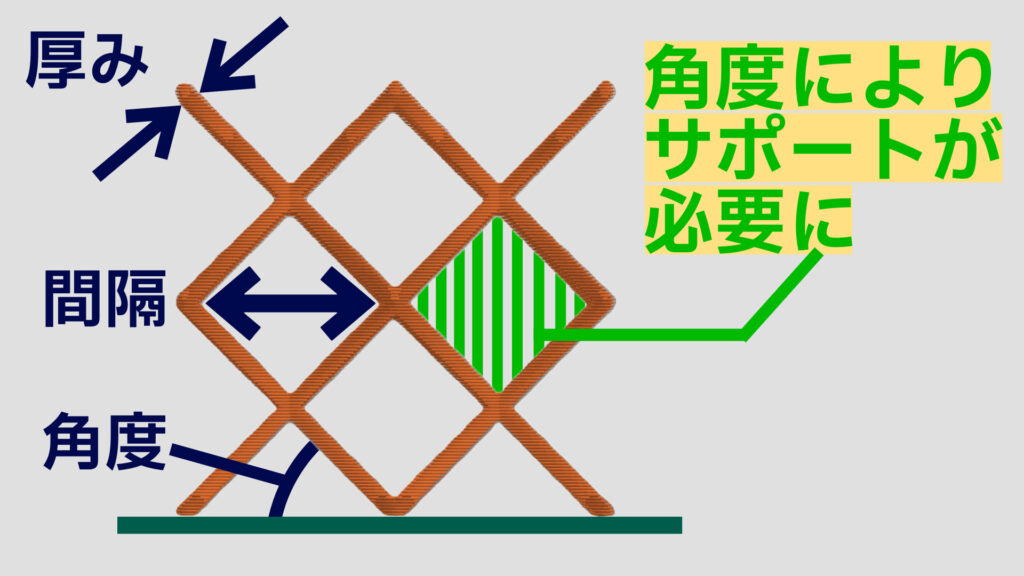

3Dプリンタの造形方式にもよりますが、3D造形するにあたっては考慮すべき点がいくつかあります。例えば使用機種の最小XY方向の厚みや間隔、サポートと呼ばれる補助構造の作成を回避するための向きなどです。

最適なラティスを設計するには、造形までを見越して作成する必要があるということになります。

ラティス構造の応用例

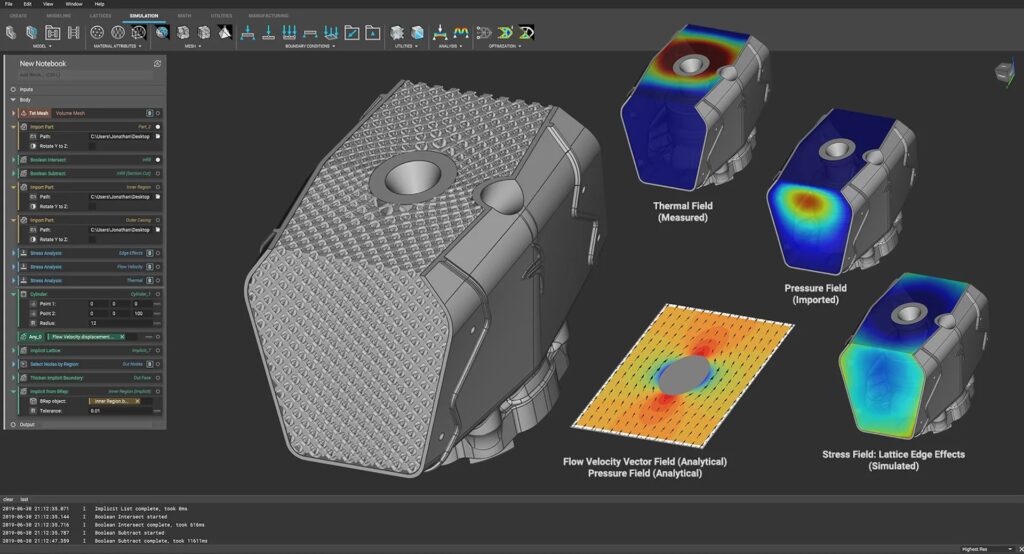

【事例1】航空宇宙分野での応用

アメリカのCobraAero社は、無人航空機用エンジンの空冷シリンダーを3Dプリンタ用に再設計しました。

温度や気流、圧力といった様々なシミュレーション結果を用いて、ラティスのサイズや厚みを調整し、より効率的なラティス構造を従来の外部フィン形状の代わりに採用しました。

さらに、一体造形可能なラティス構造を使うことで、製造時のサポート材の量を最小限に抑えています。

もう少し詳しい話を導入事例紹介ページに掲載していますので、そちらも是非ご覧ください。

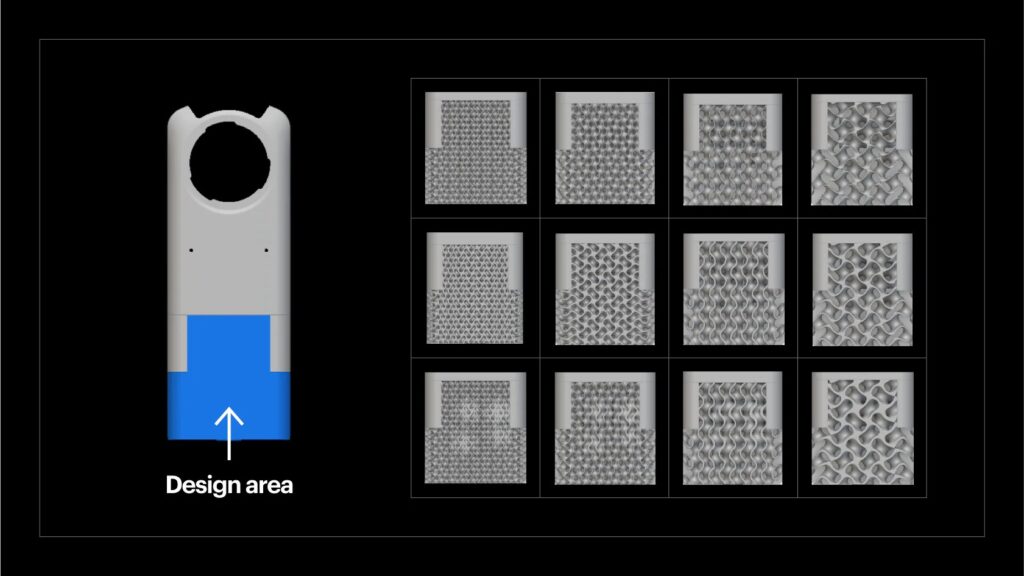

【事例2】その他の産業での応用

事務機器、光学機器などを製造するRICOH社は、カメラハウジングの再設計にラティスを採用しています。

360度撮影できる軽量カメラのハウジングには、過熱によるシャットダウンを回避するため様々なラティスの中から、最も有効なサイズや厚みなどの組み合わせを検討しました。

熱放散向上を実現したことで、24時間連続使用を可能にし、工場などの監視カメラとしての要件をクリアしています。

実践!nTopで作ってみた

ラティスの作り方

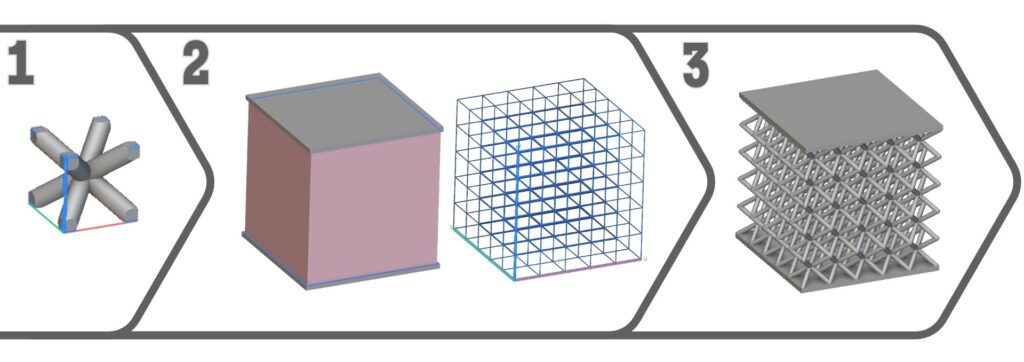

ラティスを作成できるソフトウェアはいくつもありますが、今回はnTopというソフトを使用してラティス作成の一例として流れを確認してみましょう。

nTopでは様々なタイプのラティスを作成できますが、今回は最もベーシックな方法を紹介します。

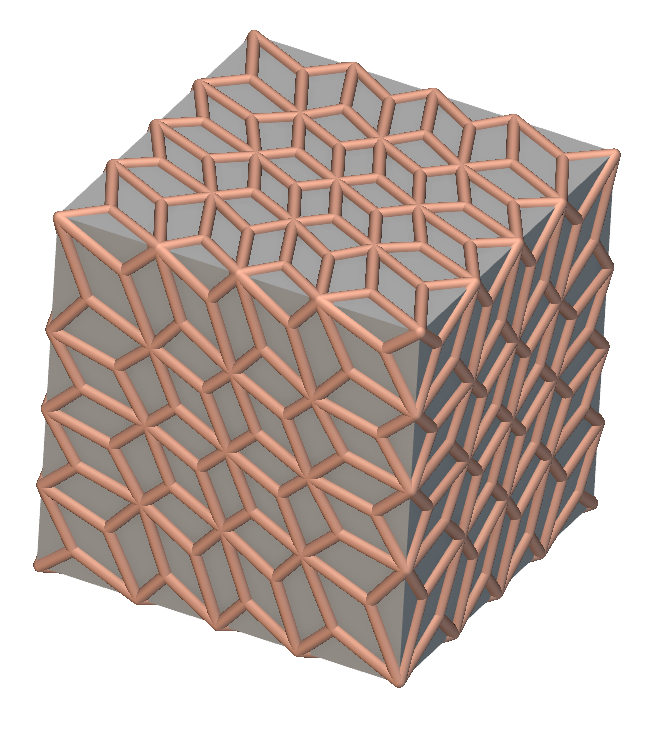

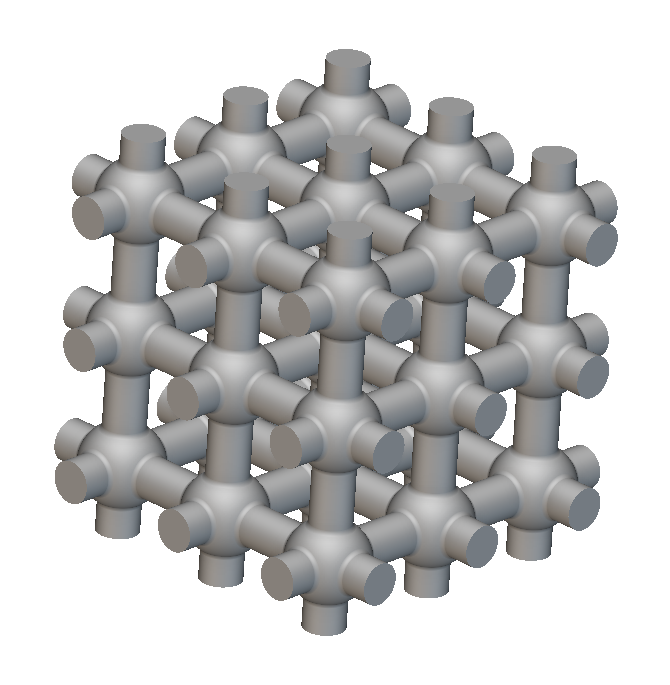

1. ラティスの単位構造(タイプ)を設定

まずは、ラティスの単位構造を設定します。

今回は既に準備されているものの中から一つ選択します。こちらは、使用頻度の高いBCC(Body Centered Cubic)というタイプです。

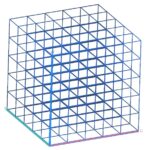

2. ラティスの配置を設定

次に、配置を設定します。

今回は立方体の領域に対してラティス構造を作成しますので、指定範囲(左図ピンク色の部分)に対してどのようなサイズのラティスを当てはめるのか、サイズを設定します。

各マスに、最初に設定したラティスが当てはめられるイメージです。

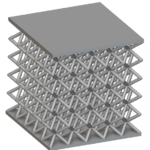

3. ラティスの厚みを設定

最後に、ラティスの厚みを設定します。すべての設定が完了すると、このようにラティス構造を作成することができました。

ラティス効果の確認・比較

上記で作成したラティス形状と、中が詰まったままのソリッド形状ではどのような違いが見られるのか、確認してみましょう。

例えば、軽量化率です。動画では、ソリッド形状に対して、今回のラティス形状は81%も軽量化されています。また、断面を見ると中身の詰まり具合も大きく異なっています。

力の分布はどうでしょうか。動画のように同じ力(黄色の矢印)と拘束(赤色の三角)を設定した場合で比較してみましょう。

ソリッド形状では、かなり局部的に力が掛かっている事が分かります。

一方ラティス形状では、より広域に力を分散している様子が確認できます。ラティス構造にすることで例えば局部に力が集中しない、より快適な靴のソールなどに応用できる事が考えられます。

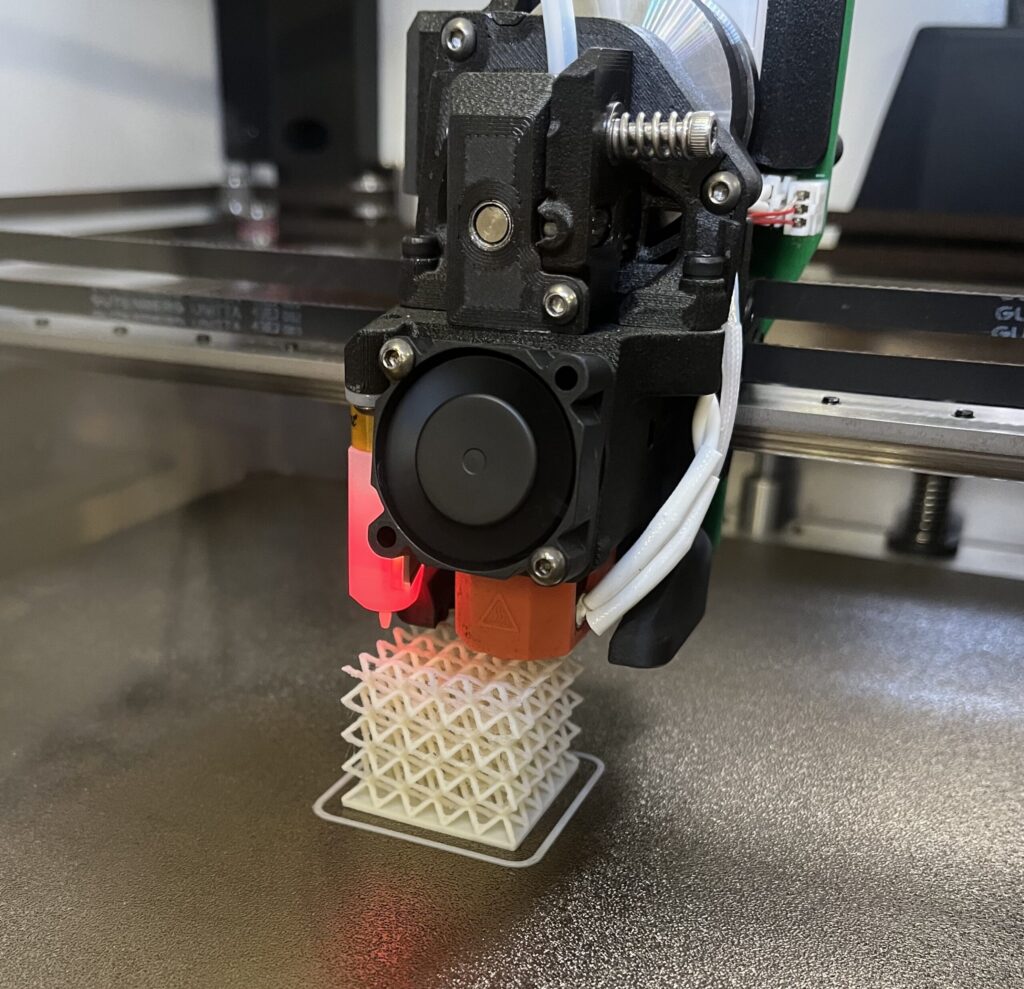

3D造形の様子

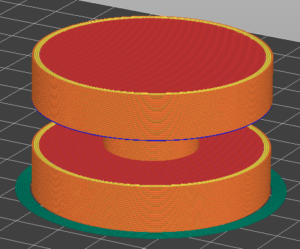

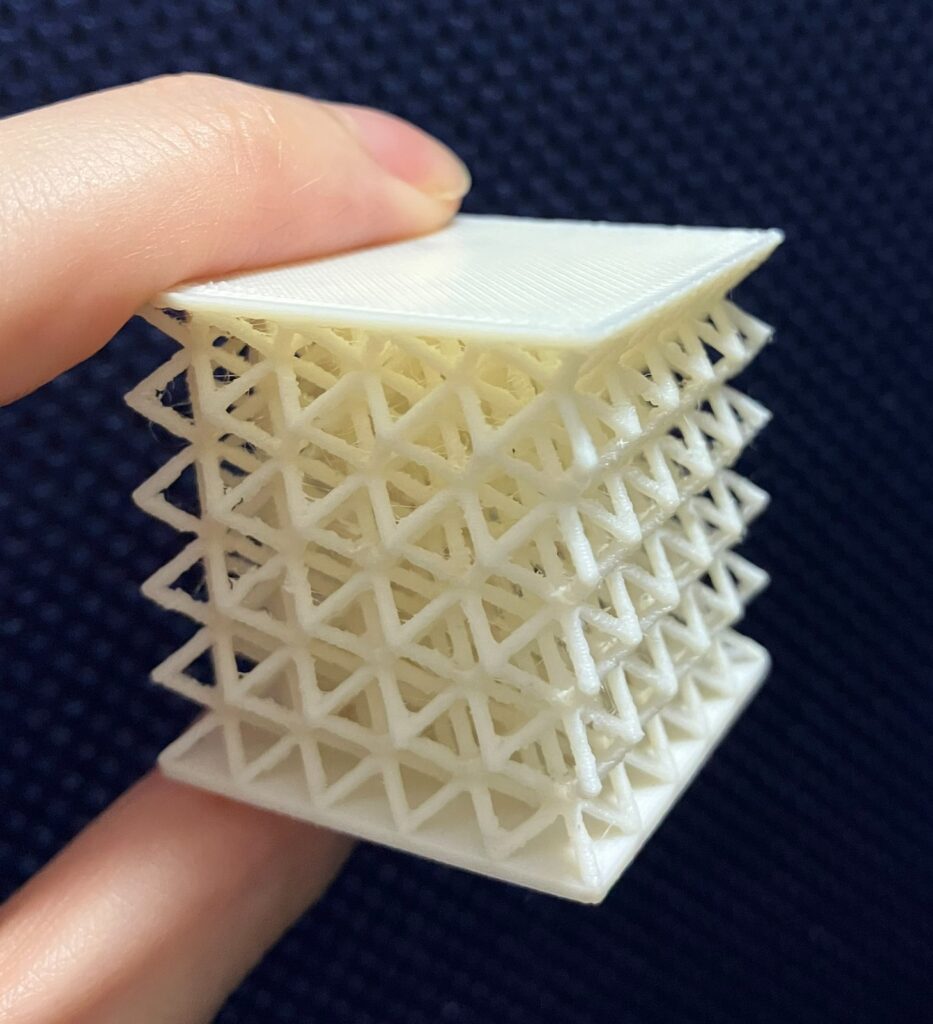

最後に、3D造形の様子を確認してみます。今回は、FFF方式のG-ZERO L1という3Dプリンタを使用しました。

まず作成したラティス形状をメッシュ化し、STLなどで吐き出します。これをスライサーソフトに読込み、3Dプリントの為の準備をします。

必要に応じて、向きを調整したり、形状を支えるサポート構造を付与したりします。このデータを使用して3Dプリンタで造形します。(FFF方式は1層ずつソフトクリームを積み重ねるように造形していきます。FFF方式についてはこちらのコラムをご覧ください。)

3Dプリンタで造形したものが、こちら↓です。

いかがでしたでしょうか。ラティス構造を利用してみたい!という方には、弊社で取り扱っているソフトウェア「nTop」の詳しいご紹介や操作デモも可能です。ぜひお気軽にお問合せください。

nTop紹介ページを見るまた、弊社で取り扱いのある3Dプリンタのご紹介やベンチマークも承っておりますので、こちらも是非ご利用ください。

今回造形に使用した3Dプリンタはこちらです。