こんにちは、株式会社テクノソリューションズのマーケティング担当です。

今月は、2回に渡って「SOLIDWORKS Flow Simulation 事例【オーブントースター】」をお届けしたいと思います。

1回目の今回は、熱流体解析編です。

実はこちらのブログ記事は、株式会社構造計画研究所 様にご協力いただき、SBDプロダクツサービス部の築出様が書いて下さいました!

構造計画研究所 様ご紹介

構造計画研究所 様は、大学・研究機関と実業界をブリッジするデザイン&エンジニアリング企業として、60年以上の歴史で培った技術のノウハウや経験があり、お客様から高く評価されています。

SBDプロダクツサービス部では、構造/熱/流体/粉体の各種CAEソリューションを活用し、製造業の全てのプロセスを「工学知」で支援していらっしゃいます。

今回のブログはどんな内容なのか、とても楽しみですね!それでは、早速ブログをスタートします。

↓ ↓ ↓

はじめまして、株式会社構造計画研究所SBDプロダクツサービス部の築出と申します。

今回は、SOLIDWORKSを有効活用するためのツールの一つ、SOLIDWORKS Flow Simulationについてご紹介します。

「SOLIDWORKS Flow Simulation」のご紹介

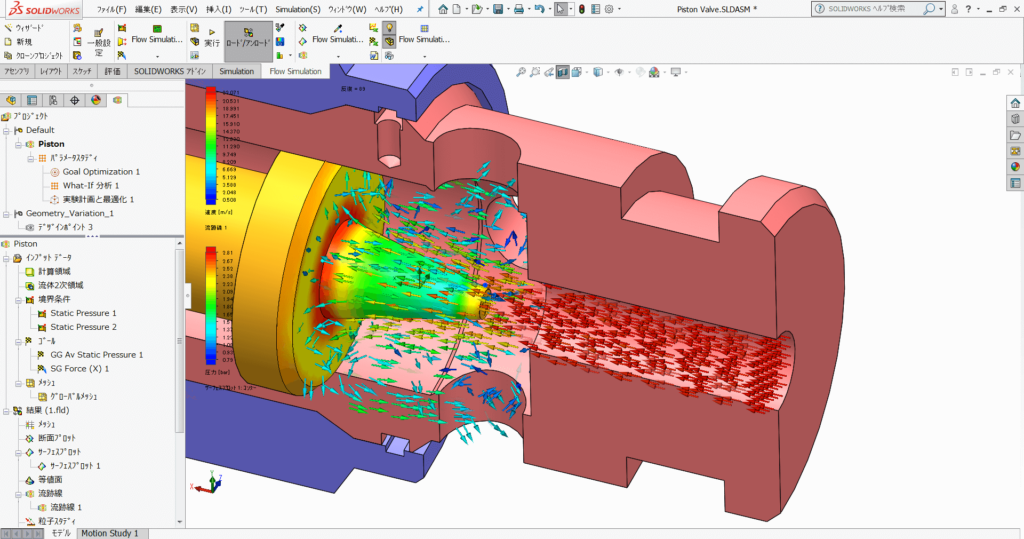

SOLIDWORKS Flow Simulation(ソリッドワークス フローシミュレーション 以下、Flow Simulation)は、SOLIDWORKS Simulationシリーズの熱流体解析ソフトウェアです。

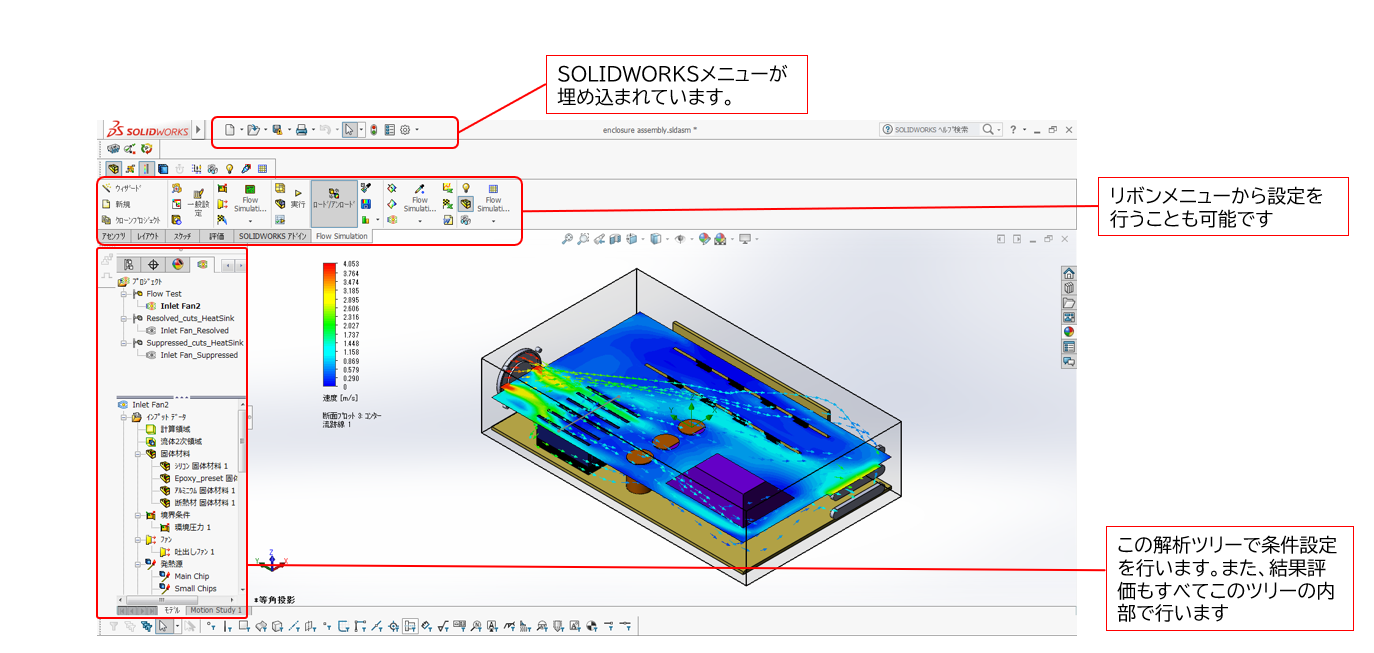

SOLIDWORKSアドインのツールですので、SOLIDWORKSで作成したモデルをそのまま解析使用し、CADと同じ操作性で、幅広い熱流体問題の検証に使用することができます。

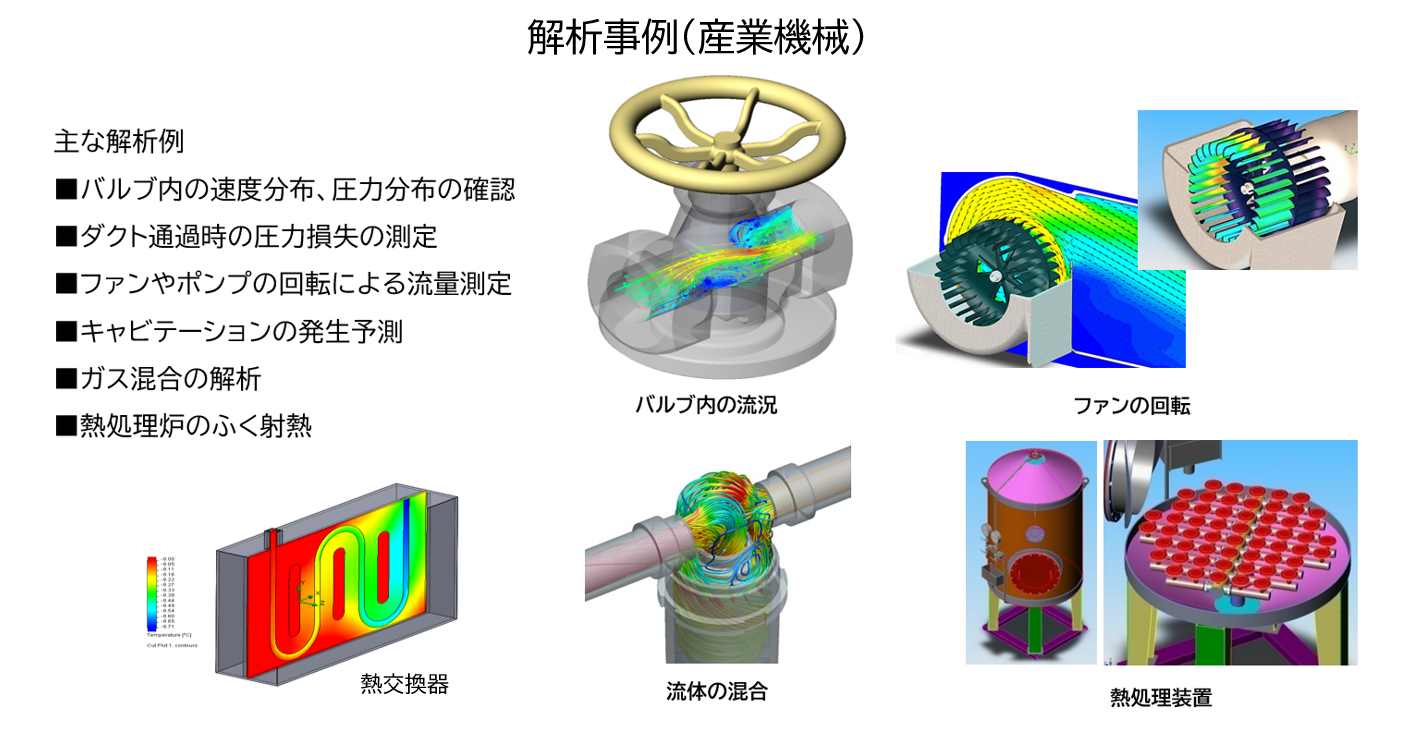

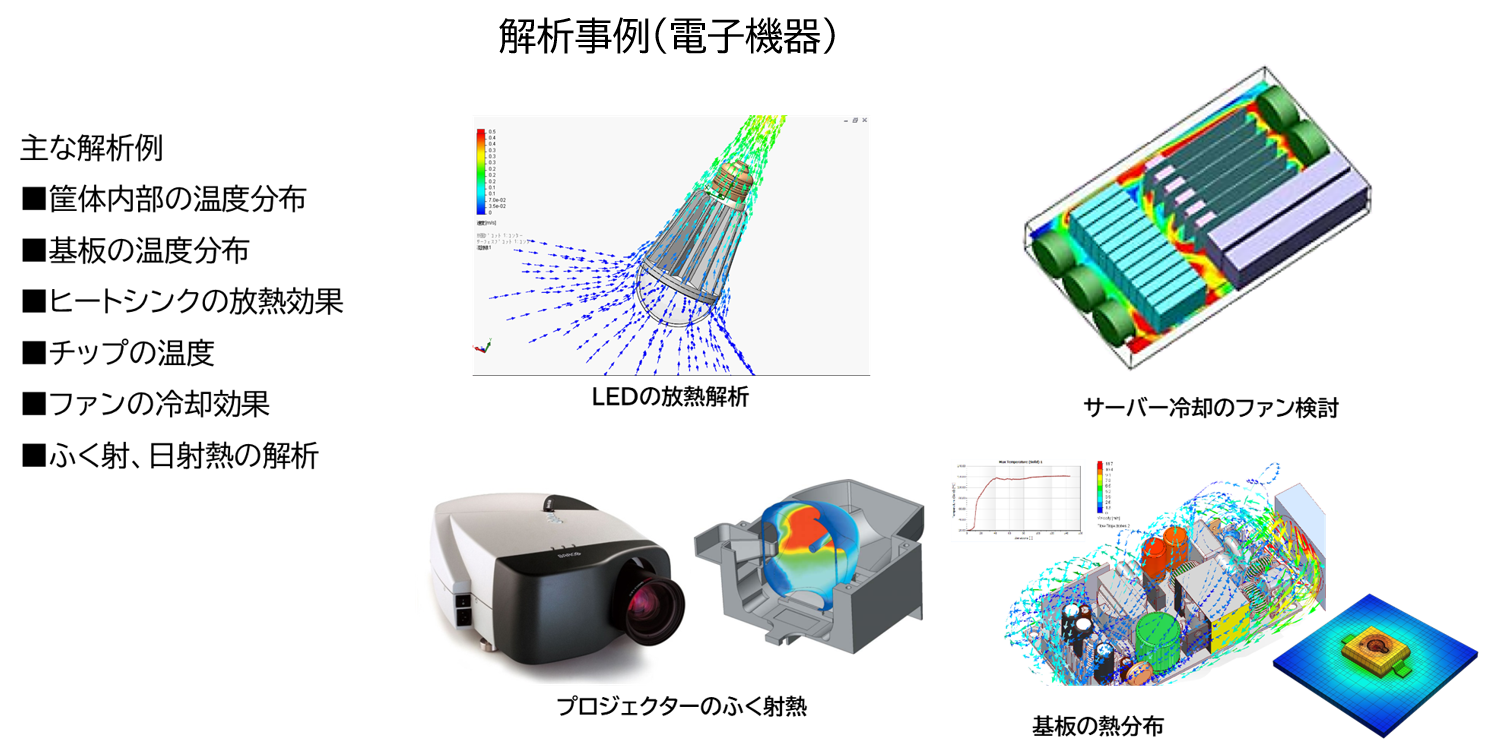

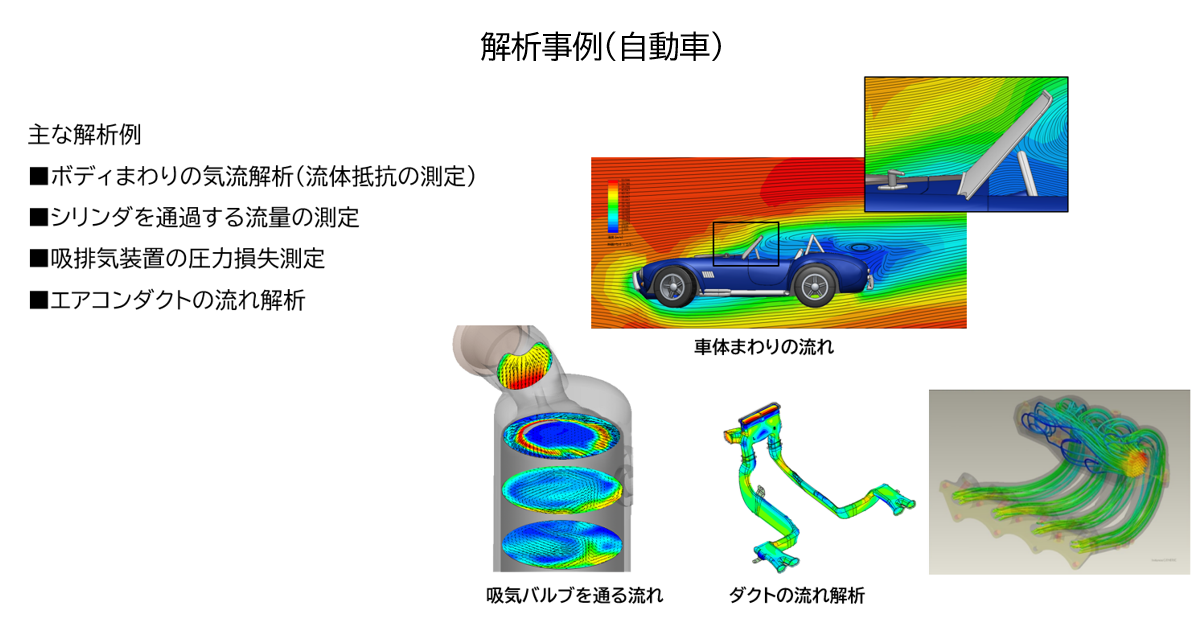

Flow Simulationは、産業機械や電子機器・自動車など様々な業界のSOLIDWORKSユーザー様にご利用いただいております。

熱流体解析事例(オーブントースター)

それでは、実際にオーブントースターの事例を通して、Flow Simulationを使った熱問題の解決をご紹介します。

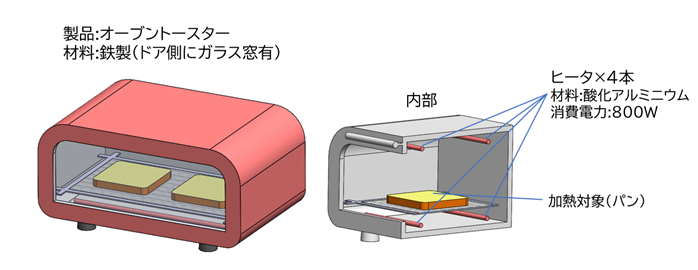

今回の対象は、下記のようなオーブントースターです。

こちらのオーブントースターでパンを2枚焼いたときの、パンの表面温度をFlow Simulationを用いて評価したいと思います。

1.解析ウィザードでの設定

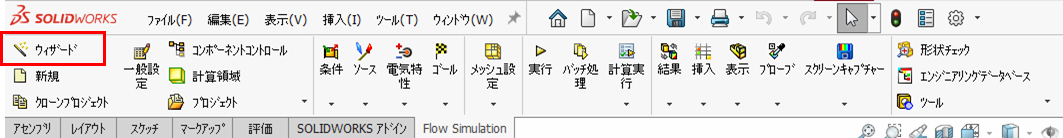

Flow Simulationでは、初めに解析の必須設定項目をウィザードで設定していきます。

この機能により、設定漏れがなく熱流体解析を行うことができます。

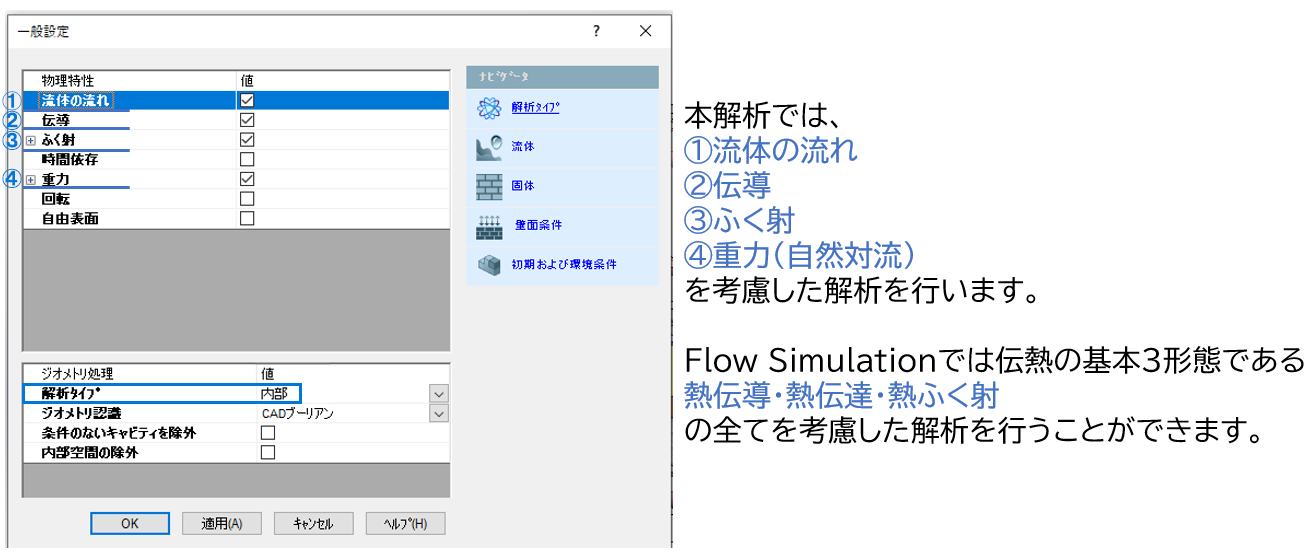

解析ウィザードでは、まず初めに解析に考慮する物理特性を設定します。

Flow Simulationは、流れの解析や流れによる冷却といったイメージがありますが、

伝熱の基本3形態(熱伝導・熱伝達・ふく射)すべてを考慮した解析ができます。

なお、Flow Simulationでは製品外部の流れも、内部の流れも解析できます。

今回はオーブントースターの内部の流れなので、解析タイプを「内部」に設定しています。

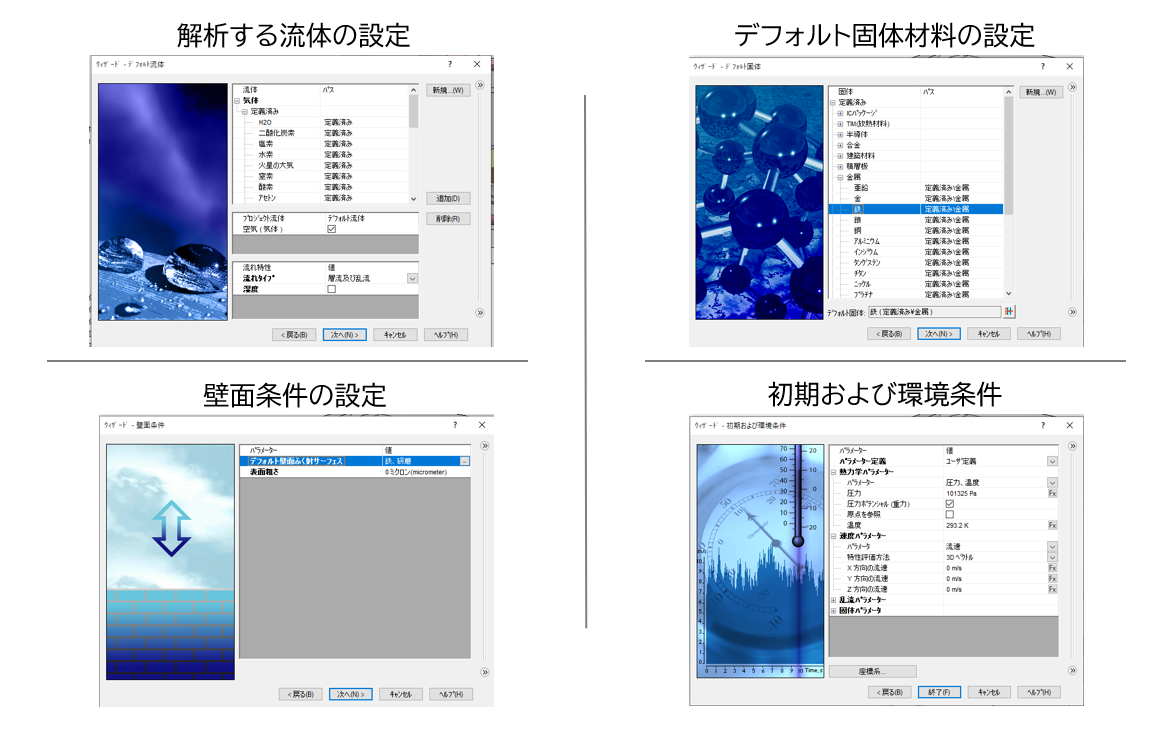

次に、以下4つの初期設定を行います。

流体や固体の材料物性は、Flow Simulationに標準で搭載されている材料データベースの値を使用することができます。

①解析する流体の設定

②デフォルトの固体材料の設定

③壁面条件の設定

④初期および環境条件

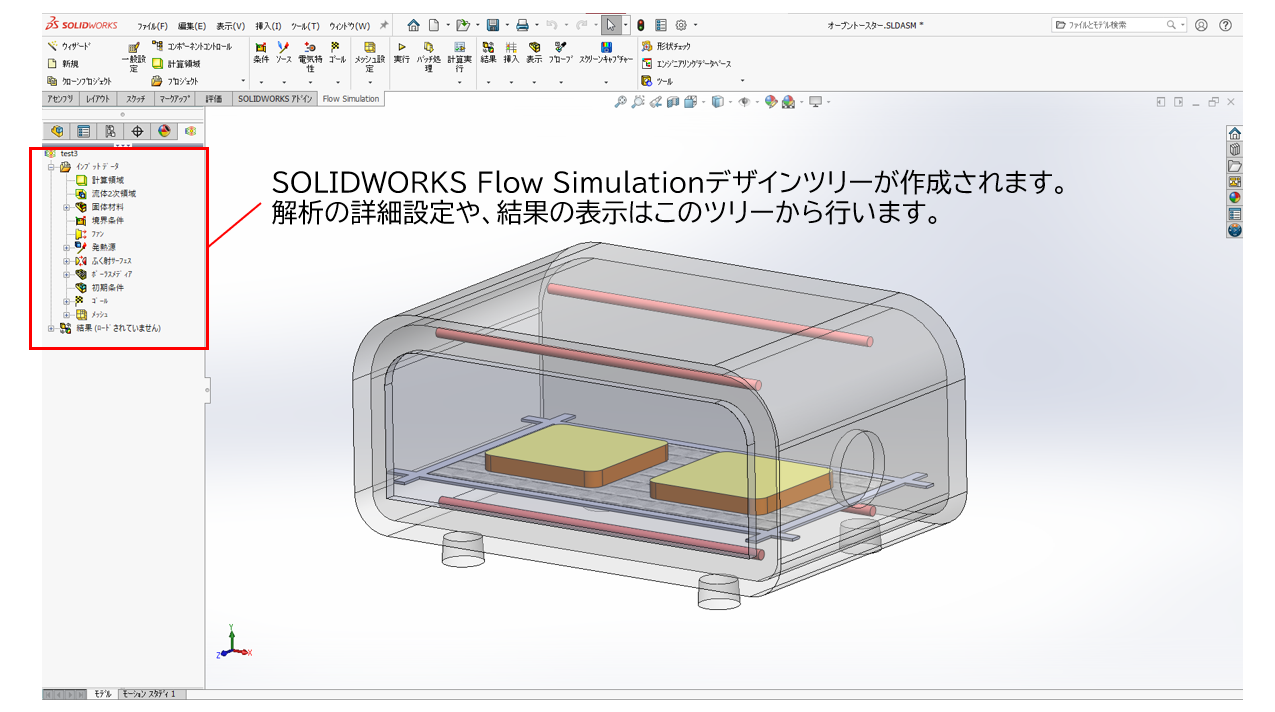

ウィザード機能を使用した初期設定が完了すると、解析プロジェクトが作成されます。

2.デザインツリーで解析の詳細設定

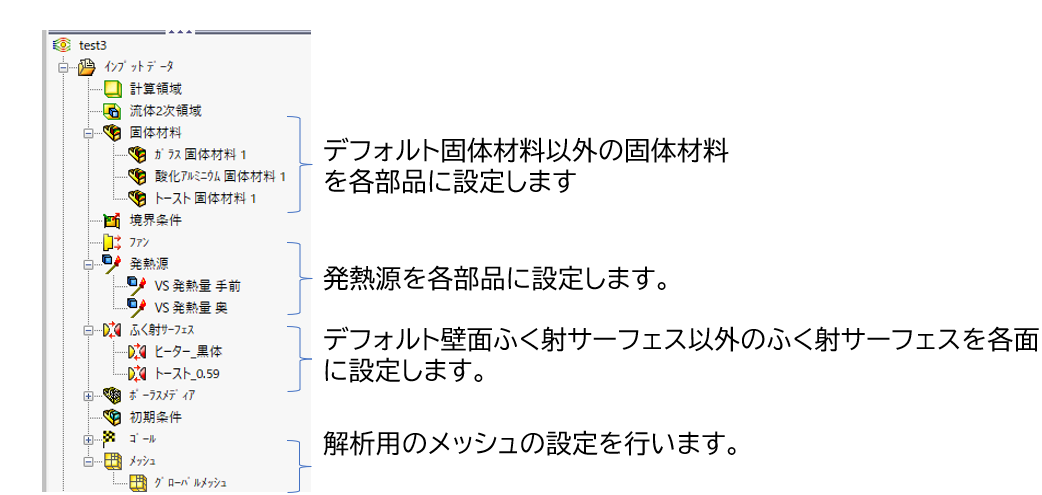

①固体材料・発熱源・ふく射サーフェス

SOLIDWORKSの画面左側に、Flow Simulationデザインツリーが作成され、こちらで解析の詳細設定や結果の表示が行えます。

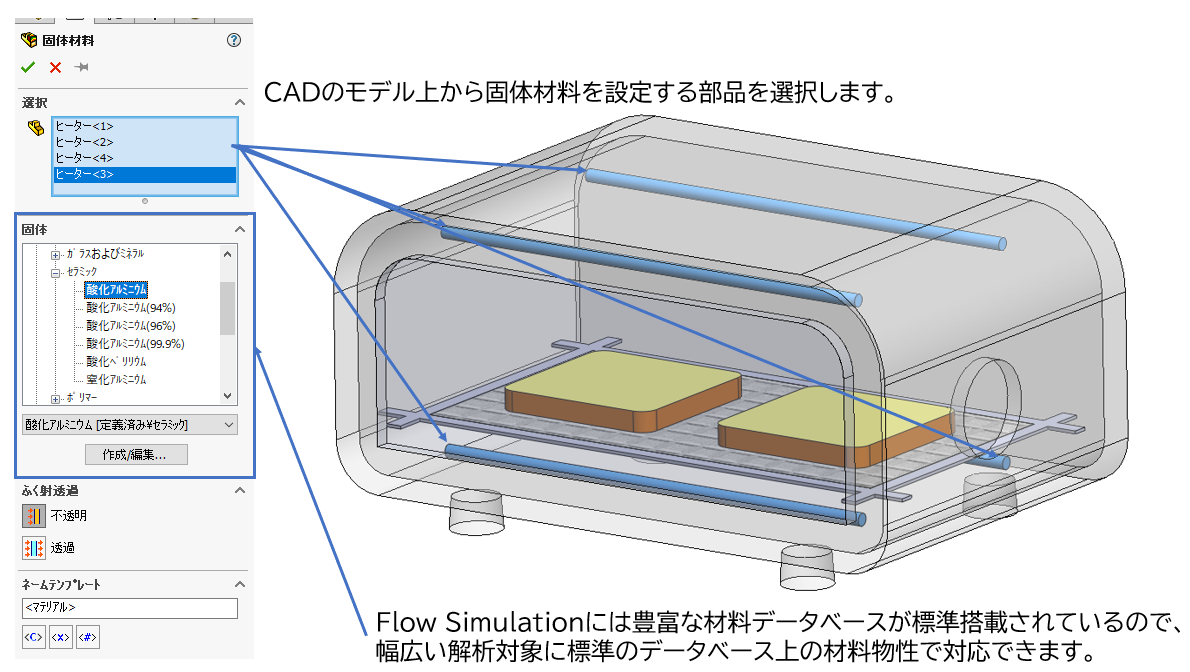

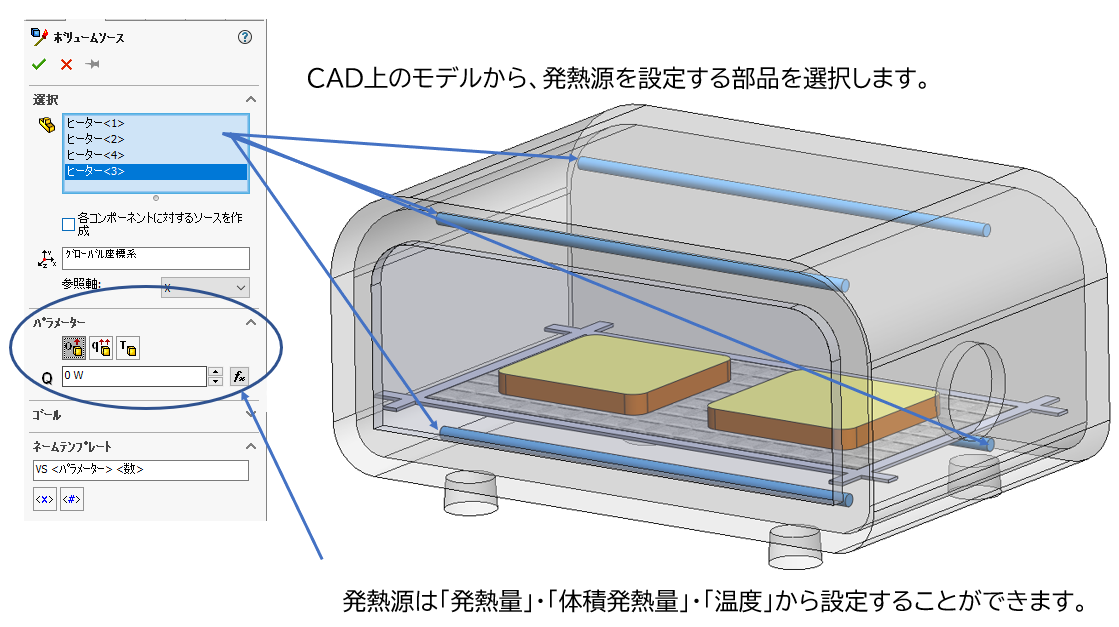

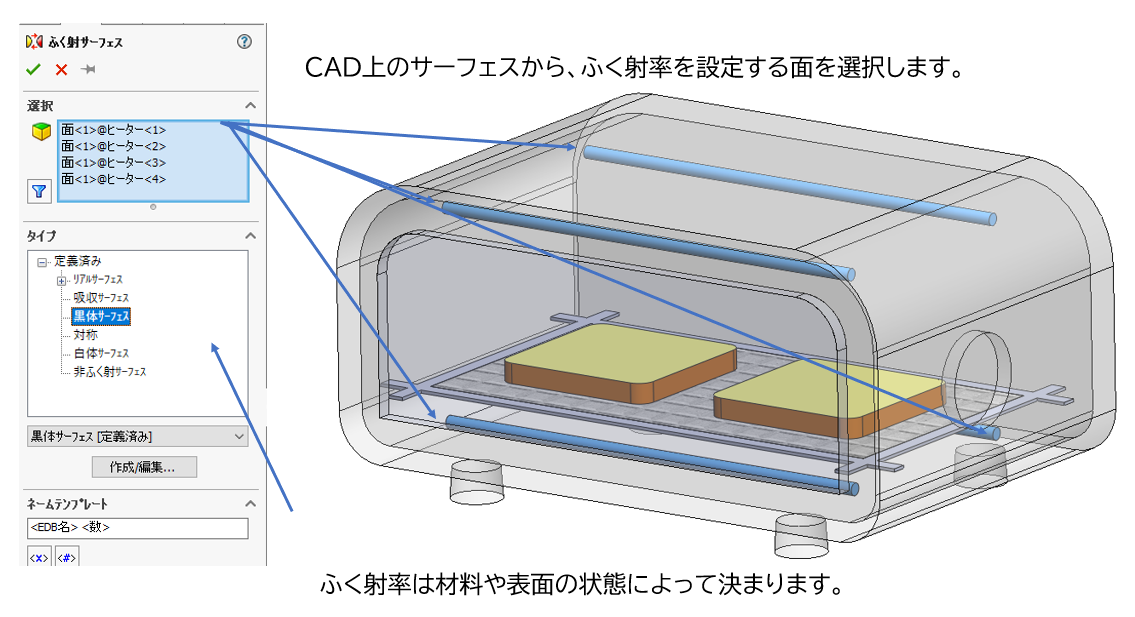

今回は「固体の熱伝導」と「熱ふく射」を考慮するので、固体材料と発熱源、ふく射サーフェスについて設定を行います。

Flow Simulationは、CADアドインのため流体解析それぞれの設定を、CADモデル上で行うことができます。

〇固体材料

〇発熱源

〇ふく射サーフェス(ふく射率)

2.デザインツリーで解析の詳細設定

②メッシュ・解析結果の評価のため「ゴール」選択

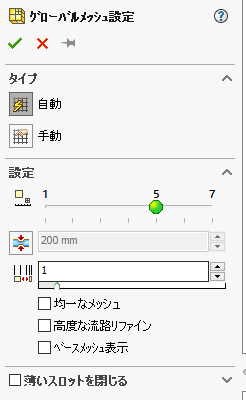

次に、メッシュの設定を行います。

Flow Simulationではメッシュレベルをスライドバーで変更し、全体のメッシュのサイズを設定することができます。

今回は、メッシュレベル5でメッシュ作成を行いたいと思います。

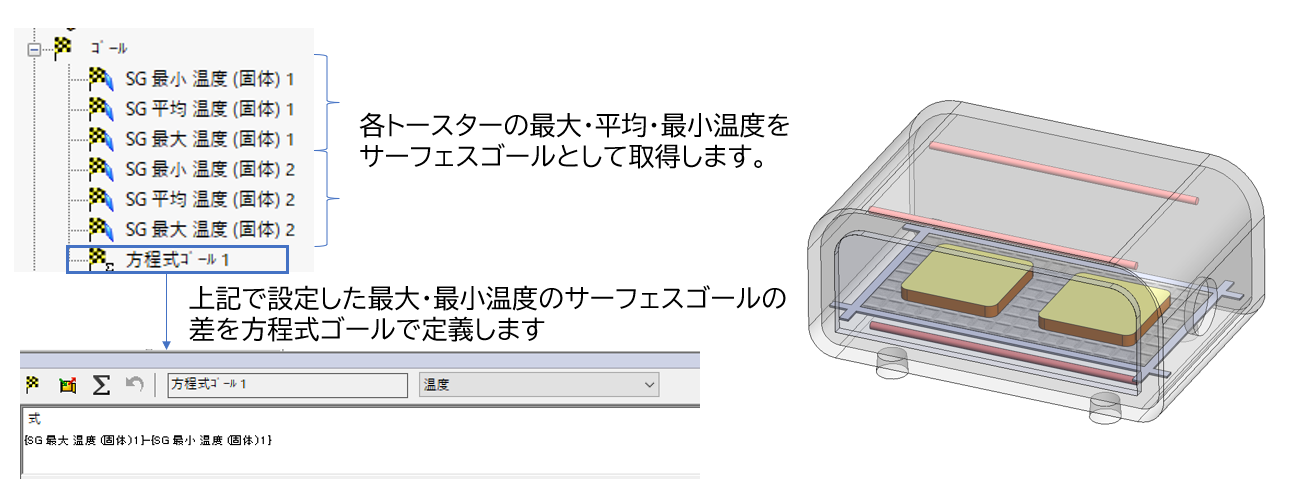

最後に、解析結果の評価のために「ゴール」を選択します。

ゴール機能では、選択した領域(計算領域全体・ボリューム・サーフェスなど)において任意のパラメータを取得し、計算の収束判定や結果の評価に使用することができます。

今回はパンの表面の「最大温度」、「平均温度」、「最小温度」をサーフェスゴールとして設定します。

方程式ゴールでは「最大温度 – 最小温度」をパンの焼きムラとして定義したいと思います。

以上で解析設定は完了です。

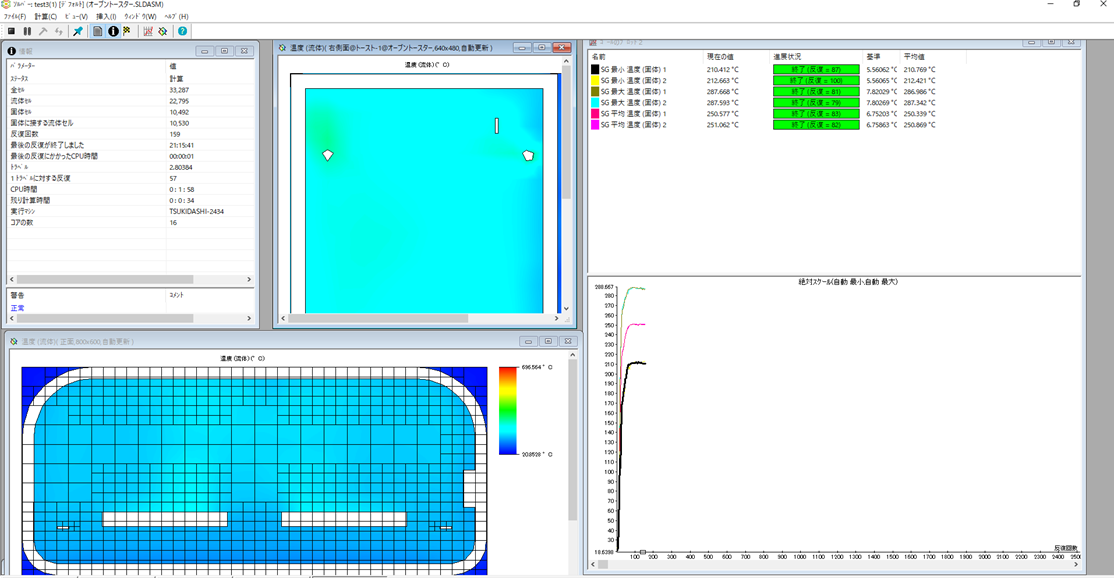

解析実行中はソルバーモニターで、設定したゴールの収束状況や任意の断面における温度や流速の分布を確認することができます。

計算経過を確認できるので設定に問題があれば計算を止めて設定変更でき、また計算を再開することも可能です。

解析結果

それでは、解析結果を確認していきます。

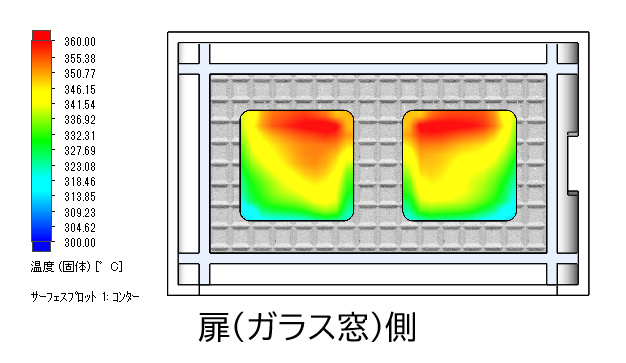

まず、パンの表面温度を確認したいと思います。

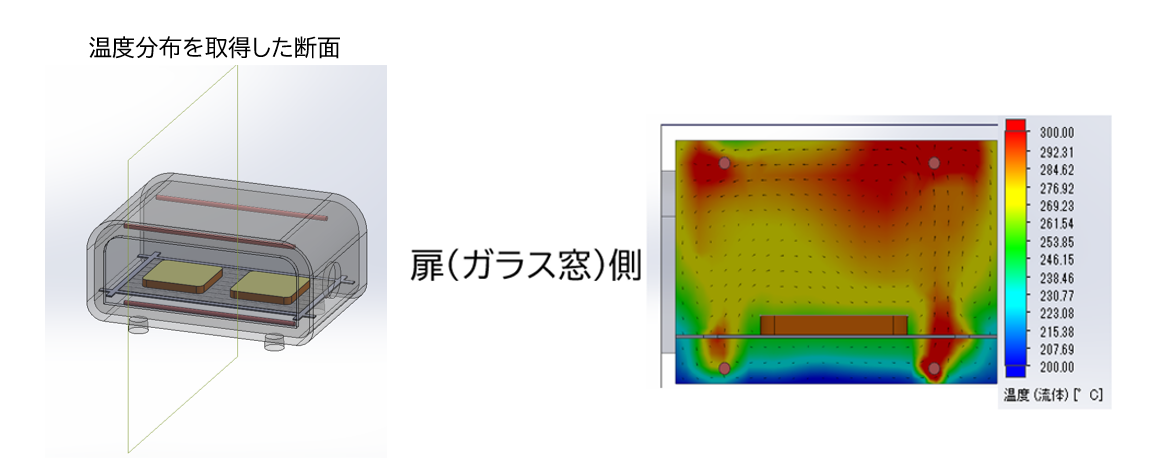

パンの表面にサーフェスプロットを設定し、温度分布を可視化すると、扉(ガラス窓)側の温度が低くなり、焼きムラが生じていることがわかります。

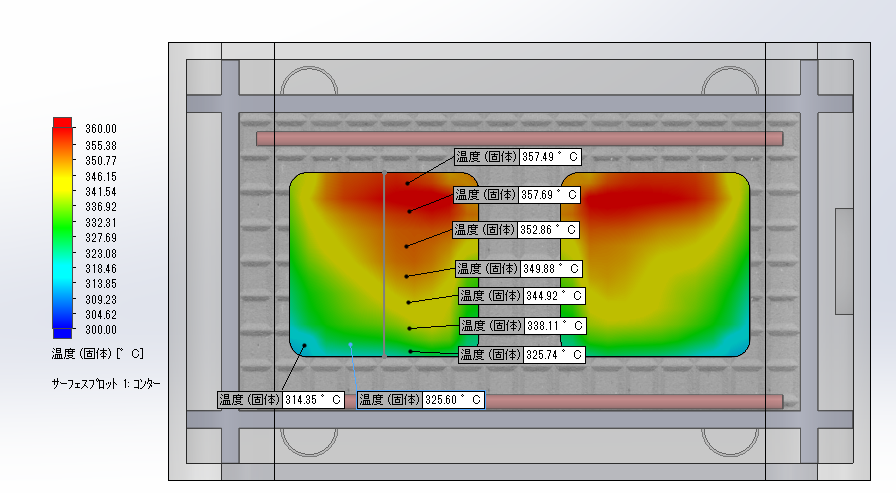

プローブ機能を使用することで、下記のようにコンターの任意の点の値を取得することもできます。

また、設定していたゴールを確認してみると、最小温度と最大温度では106.24℃の温度差が生じていることが分かります。

次に、流跡線や断面プロットを使用することで、オーブントースター内の流体の自然対流や温度分布を確認することができます。

また、オーブントースター内の空気の温度分布をみると扉側の温度が低いことがわかります。

今回の解析結果により、現状の設計では流体とパンに温度分布の偏りが生じ、焼きムラができてしまうことがわかりました。

次回、設計変更編!

今回は、Flow Simulationの熱流体解析を活用し、オーブントースターにおける焼きムラの問題を発見することができました。

次回は今回確認できた焼きムラを解消するため、ヒーター位置を調整する設計変更を行ってみたいと思います。

一般的に考えると、ヒーター位置を少しずつ変更した解析を、都度実行して解析結果を出すことになると思います。

しかし、Flow Simulationには「パラメータスタディ」という、とても便利な機能があるんです!

次回はそちらもご紹介しますので、設計変更編もお楽しみに。

【会社概要】

構造計画研究所

設立:1959年5月6日

ホームページ:https://www.kke.co.jp/

記事・画像・動画提供:株式会社構造計画研究所 様