こんにちは、株式会社テクノソリューションズ技術本部の安居です。

3Dプリンタにおける設計手法のことを「DfAM(ディーファム)」といいます。

「DfAM(ディーファム)」をおさえられるかどうかによって3Dプリンタ導入の成功実現可否が変わるといっても過言ではありません。

今回は3Dプリンタを使うなら知っておきたい「DfAM(ディーファム)」の意味や、4つの設計手法とその事例についてご紹介します。

■DfAM(Design for Additive Manufacturing)とは

DfAMの定義

DfAM(ディーファム)とは、Design for Additive Manufacturing(デザイン フォー アディティブ マニュファクチャリング)の頭文字をとったものです。直訳すると「付加製造のためのデザイン」となります。付加製造(AM)は積層造形による3Dプリントのことを指しますので、ここでは「3Dプリントのための設計手法」と考えていただければと思います。

DfAMの特徴

「3Dプリントのための設計手法」って、つまり…?もう少し詳しくご説明します。

現在身の回りにある製品は、切削加工や成形加工など、従来の加工方法で作成されているものが多いです。デザインもその加工に適したものになっています。例えば、切削加工では工具を入れる向きなどを考慮してモデルのデザインを考える必要がありますし、成形加工では型から取り外す方向を考慮する必要があります。

一方、3Dプリントの場合は、デザインの自由度や制限など、これまでの加工方法とは異なることが多くあります。それらを考慮し、3Dプリンタでの造形を目的として従来の製造方法では不可能だった軽量化や機能向上、コスト削減などの様々なメリットを出せるような設計手法をDfAMと呼びます。

DfAMを適用するときの注意点

3Dプリントは1~少量生産においては効率が良いのですが、同じ形状のパーツを大量生産したい場合、従来の加工方法の方が作成時間や材料コストを抑えられる可能性があります。

また、3Dプリント向けに設計するため、従来の加工では実現不可能な形状になっていると考えられます。そのため、途中から従来の工程に戻すのは難しいです。

それから、3Dプリンタで造形できる形状は自由度が高いものの、それを従来のCAD等の設計ツールでモデリングしようとすると機能が足りず、思うより時間や手間がかかってしまうかもしれません。3Dプリント向けの専用ツールを使うとよいでしょう。

■3Dプリンタを最大限に活かす4つの主なDfAMの種類

DfAMを適用する主な目的としては、従来の加工では実現が難しかった形状の作成や、コストの削減が挙げられます。それを達成するために、どんな種類のDfAMがあるのか、以下でご紹介します。

ラティス(格子)構造

3Dプリンタでの造形なら複雑な形状を実現できます。従来の製造方法では困難だった複雑な形状や内部構造を作製することが可能になります。これにより、デザインの自由度が大幅に向上します。

パーツの結合

複数の部品を一つの複雑な部品に統合することができます。一体化して造形することで、別々に作って組み立てていた工程の簡素化と製造コストの削減をします。

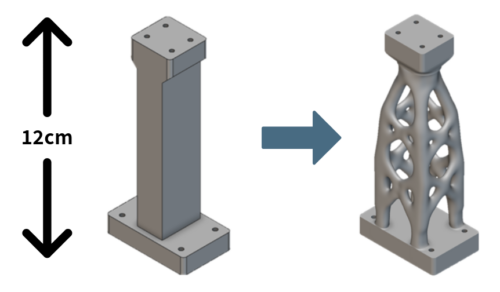

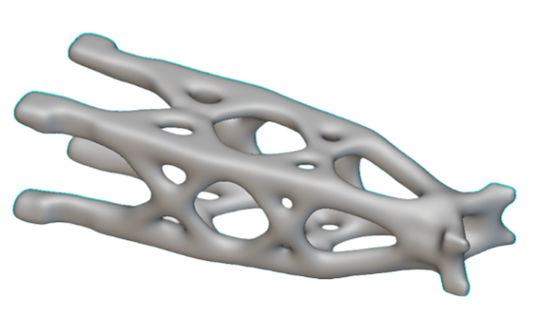

トポロジー最適化

設計された部品にかかる負荷条件を設定し、その中で最適な強度を持ちながら、材料使用量を最小限に抑える形状に最適化します。これにより、軽量化とコスト削減が同時に達成されます。

ジェネレーティブデザイン

AIやアルゴリズムを使用して、コンピュータが多数の設計案を自動生成し、人間には思いつかない効率的かつ革新的な製品デザインを生み出すことができます。

ここで挙げた4種類のうち、上の3つを適用している事例をご紹介したページがありますので、こちらもご覧ください。

■DfAMを適用した応用例

DfAMの応用例➀(パーツの結合)

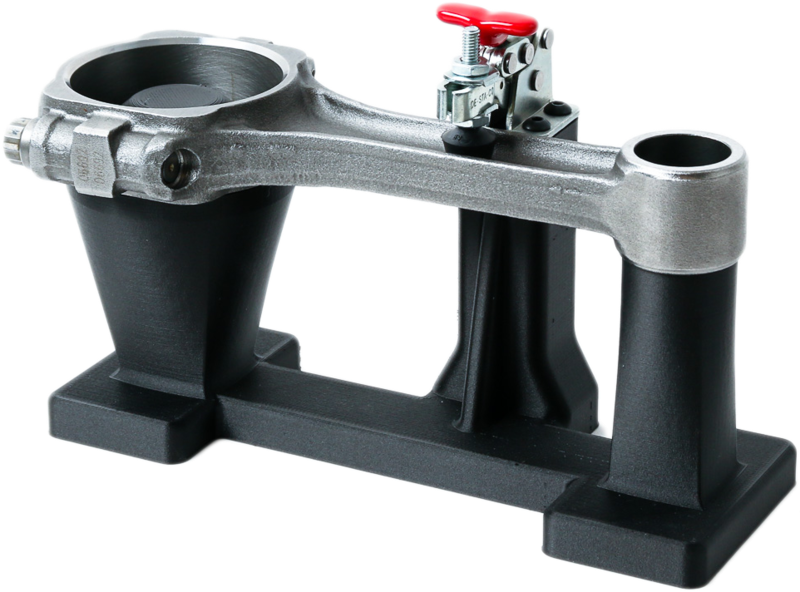

まずは下の写真をご覧ください。 黒い部分が3Dプリンタを使用して出力したものです。

こちらはCMM測定治具です。従来の手法で作成する場合は、幾つかのパーツに分かれてアセンブリを構成します。

複数のパーツに分かれているとその個数分の管理が必要になりますし、

組立が発生するとそのコスト及び指示書の作成など、付随するコストと時間が発生してしまいます。

しかし、3Dプリンタで出力するとアセンブリの必要はなく1つの形状作成だけで良くなります。

これによって、どういったメリットがあるかを以下に挙げます。

- CADファイルの管理は一つで良い

- 干渉チェックなどを気にしないで設計ができるため、時間短縮が可能

- 組立が必要ないので組立コストを削減できる

- 組立指示書が不要

十分なメリットを感じていただけるのではないでしょうか。

従来の設計方式から3Dプリンタ向けの設計に頭を切り替える必要はありますが、

これまでよりシンプルに設計することができますし、手間が減ることで、

多業務によるミス回避や、浮いた時間で更なる検討時間の確保も実現できるかもしれません。

DfAMの応用例②(トポロジー最適化)

こちらは小型ロボットアームをトポロジー最適化した事例です。以下のような結果が得られました。

●約25%軽量化

●造形時間の短縮(2時間21分)

●高機能性複合材料

(ナイロン+チタン酸カリウム繊維配合)

ではどういった手順でトポロジー最適化を実施したのか、順番にご紹介していきます。

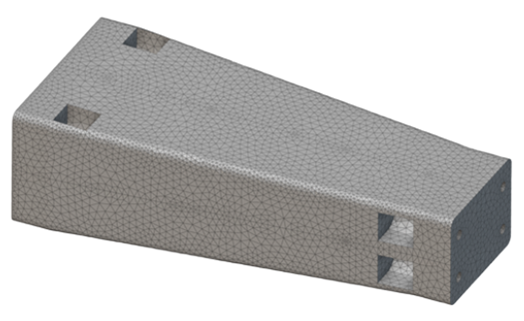

1. デザインスペースの作成

元のモデルそのままの形を使ってトポロジー最適化を行うこともありますが、十分にスペースのある形状から解析を行う方がうまく形状が作成されることが多いです。

今回はCADを使ってモデリングを行いました。

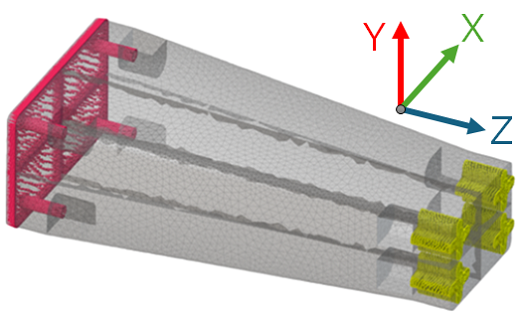

2. 拘束条件&荷重条件の設定

左の赤い部分はX,Y,Z方向に移動せず回転もしないという拘束の条件を設定します。

右側の黄色い部分には+X方向/-X方向/+Y方向/-Y方向のいずれか一方向に500Nの荷重がかかるケースを設定しました。

3. トポロジー最適化実行

トポロジー最適化をするためには目的を設定する必要があります。今回は一般的によく使われる「一番強くしてほしい(剛性最大化)」というのを目的に設定しました。

何も制約がないと元の形状が一番強いと判断されるため、最適化が行われません。よって、こちらもよく使われる「体積を10%以下」という制約条件を追加しました。

さらに、今回の形状は対称形状ですので、対称制約も加えています。

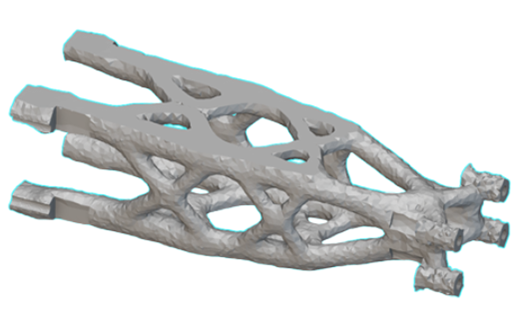

4. スムージング処理

トポロジー最適化などの解析はメッシュと呼ばれる細かい要素に分解して実施されるため、出来上がった形状の表面は1つ前の手順の写真のようにざらざらしてしまい、そのまま加工や3Dプリンタで造形するというのが難しいです。そのためスムージング処理を行います。

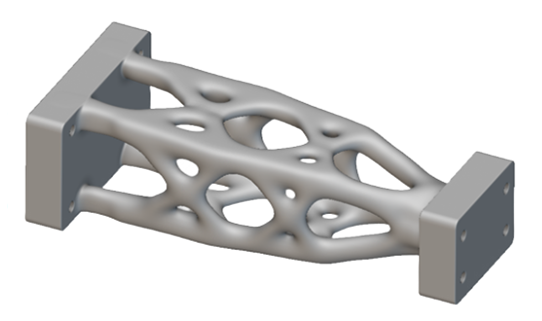

5. 取付面の作成

ロボットに取り付けるための面を改めてトポロジー最適化した形状に合成します。

出来上がった形状はSTLなどのメッシュや、CADパーツとしてエクスポートできます。

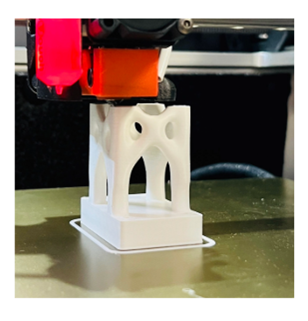

6. 3Dプリンタ(G-ZERO)で造形

弊社で取り扱っているFFF方式のG-ZEROという3Dプリンタで造形しました。

トポロジー最適化した形状は有機的な形状で3Dプリンタで造形することが多いですが、制約条件によって他の加工方法で作れるような形状にするときもあります。

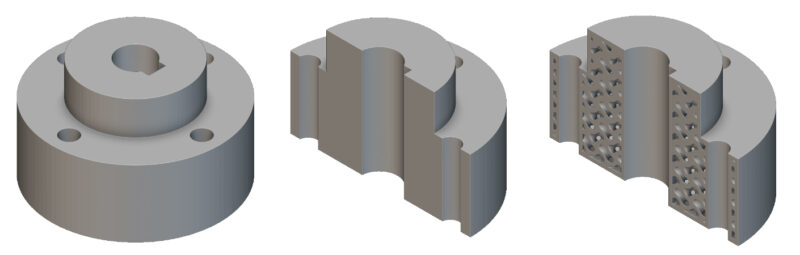

■DfAMを実現するソフトウェア「nTop」のご紹介

3Dプリンタの可能性を限界まで高めるモデリングツール「nTop」

実は、弊社で取り扱っている nTopも、今回ご紹介した「DfAM」に適しているモデリングツールの1つです。

従来のプロセスの通りCAMを使って加工パスを作成し、マシニングセンタなどを用いた形での製造と比べて、nTopと3Dプリンタを使用すると、これまでかかっていた手間や時間、そしてコスト削減を実現できます。

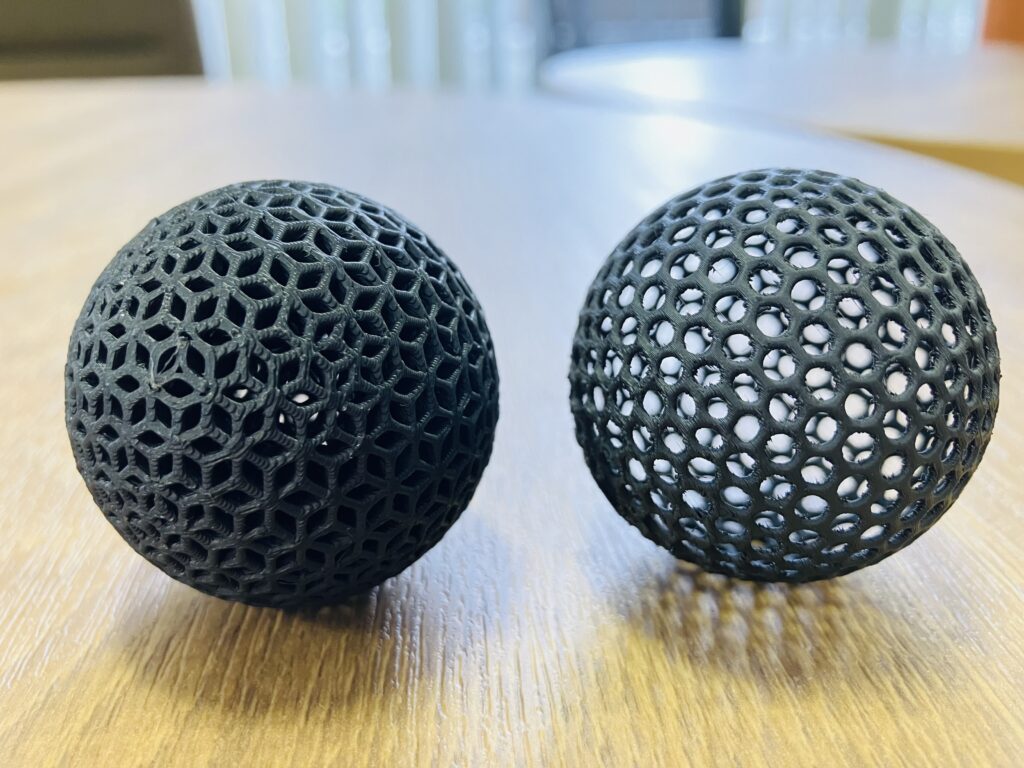

3Dプリンタでしか作れないような形状、例えば下記画像のような部品の一部または中身をラティス(格子構造)にすることにより、新たな手法で従来のパーツを軽量化させることも可能です。

こちらのモデルは、強度を保ちながら軽量化を実現している一例ですが、3Dプリンタでなければこのような形状は作成できません。

3Dプリンタ導入メリットの1つとして、モデリングの側面から見てもメリットがあることをご理解いただけたのではないでしょうか?

nTopの3つの特徴

nTopでは複雑な形状も“軽く”・”速く”・”直感的に”作成することができます。

- ・軽く:

「インプリシットモデリング」による全く新しいカーネルを用いて、複雑なジオメトリも効率的に設計可能 - ・速く:

再構成可能なワークフローの機能により、一度作成したワークフローをほかのモデルに対しても再利用可能 - ・直感的に:

フィールドドリブン設計という“データ+アルゴリズム”による手法を組み合わせることで、ラティスの厚さ、密度、穴形状のパターンなどを制御可能

nTopと3Dプリンタを使って3Dデータを活用した事例動画

今回は、「DfAM」について具体例やモデリングツールを交え、簡単にご紹介しました。

事例や3Dプリンタ、モデリングツールについてなど、もっと知りたい方はぜひお気軽にお問合せください!

セミナーや動画も多数ご用意しておりますのでご覧ください。

・ nTop と SOLIDWORKS を活用した例

【SOLIDWORKS×nTop×3Dプリンタ】健康器具ペダルの修理↓

・ nTopを用いたカスタマイズギプスの作成

【3Dスキャンデータ×nTop】カスタマイズギプスを自動設計↓

nTop に興味を持たれた方には、nTop製品紹介セミナーもオンデマンドにて公開中です。

ぜひ下記ボタンより、動画視聴申込フォームからタイトル「nTopologyが実現する革新的なAM向け設計プロセス」にチェックを入れてお申し込みください。