2024.6.24

3Dプリンタには色々な種類があるし、次々に新しい機種が登場するし、どれを導入したらよいのか分からない!

という方は多いのではないでしょうか。

このページでは、3Dプリンタの7つの分類のうち、特によく使われている3つの種類について説明します。

目的に合った3Dプリンタの選び方もご紹介しますので、ぜひ参考にしてみてください。

ISOで分類されている3Dプリンタの造形方式は以下の7種があります。

この記事では、日本でよく利用されやすいFDMと、SLA、それから粉末床融合法の中でも代表的なSLS(粉末焼結積層造形方式)についてご紹介します。以下、簡単に表にまとめておきますのでご覧ください。

| 方式 | 特徴 | ランニング コスト | 微細性 | 造形できる 形状 | 造形物の 耐久性 | 扱いやすさ | 付帯設備 |

|---|---|---|---|---|---|---|---|

| 熱溶解積層 (FDM) | 熱可塑性樹脂を溶かして、ノズルから押し出し積層する。 比較的安価で耐久性があり、取り扱いやすい。 | ◎ | × | × | ○ | ○ | 不要 |

| 光造形 (SLA) | 光硬化性樹脂に光を当てて、選択的に硬化させ積層する。 高精細で表面が滑らかな造形が可能。 | ○ | ◎ | △ | △ | △ | 洗浄装置、 2次硬化設備 |

| 粉末焼結 (SLS) | 敷かれた粉末材料にレーザー光線を照射して焼結させ積層する。 金属材料も使用可能で、最終製品や鋳型の製造も可能。 | × | △ | ◎ | ○ | × | 不活性ガス設備、 防塵設備 |

熱溶解積層方式。「FDM」はアメリカのストラタシス社が開発した技術に対して商標登録したものであり、他の企業が商用利用することは制限されています。

そのため、一般的には「FFF」(Fused Filament Fabrication フュ-ズド・フィラメント・ファブリケーション)(フィラメント溶解製法)とも呼ばれ、最も広く個人向けとしても普及している3Dプリンタの種類です。材料を熱で溶かし、ノズルからソフトクリームのように積層していきます。

FDMは比較的安価で扱いやすく、オフィス内のデスクに置いて使えるくらいです。一般的なプラスチック製品のプロトタイプや製品を作成するのに広く使用されています。

光造形方式。光硬化性樹脂(レジン)をUVで層状に硬化させるタイプです。

FDMが下から積み上げていくのとは逆に、多くの機種では樹脂に対してレーザーを照射して硬化した層の下に次の層を作っていきます。複雑な形状や、細かい凹凸なども表現することができ、滑らかな表面を造形できます。

プロトタイプの製造や小ロット生産、ジュエリーや歯科などの産業に広く利用されています。

SLAと同じく、光造形方式のDLP(Digital Light Processing デジタル・ライト・プロセッシング)があります。DLPはプロジェクターなどにより面で照射するため、レーザー方式より短い時間で造形することができます。

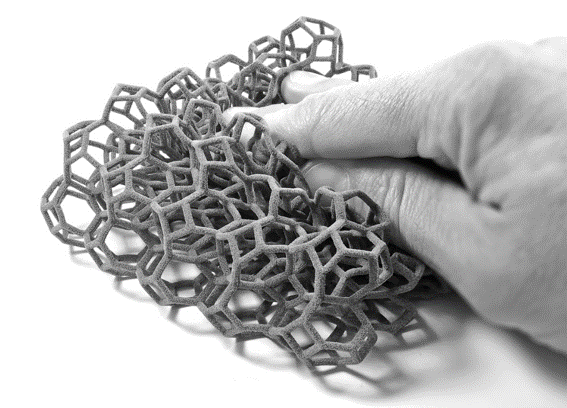

粉末焼結積層造形方式。粉末状の材料を薄い層状に広げ、モデルの形状部分にのみレーザーで焼結して固めます。これを繰り返して積層し立体形状を作成します。

密度が高く均一なため、強度と耐久性に優れたモデル作成が可能です。

固まらなかった周りの部分の材料を取り除く作業が必要で、空中に粉末が舞うことがあるので、対策が必要です。

ここからはFDM、SLA、SLSそれぞれのメリットデメリットとおすすめのプリンタを紹介します。こちらも先に表にまとめてみると以下のようなイメージです。

| 方式 | メリット | デメリット |

|---|---|---|

| FDM / FFF | ・初心者でも扱いやすい ・比較的安価 ・後工程が少なくて済む | ・積層痕が付く ・形状によってはサポートが必要 ・強度に異方性がある |

| SLA / DLP | ・積層痕が少なく滑らかに仕上がる ・微細な形状も表現可能 ・透明な材料や柔軟性のある材料も使用可能 | ・洗浄や硬化など後工程が必要 ・造形物の耐久性が低い ・有機溶剤の管理が必要 |

| SLS | ・複雑な形状もサポート不要 ・強度と耐久性のある均一なモデル ・高さ方向にも重ねて造形可能 | ・洗浄など後工程が必要 ・本体も材料も高価 ・粉末材料の管理が必要 |

個人でネット通販でも気軽に購入して使用できるものがあるくらい扱いが簡単です。

材料はワイヤー状でミシン糸のようにぐるぐる巻かれており、素手で触れるし、飛び散るようなこともありません。

汎用プラスチックからスーパーエンジニアリングプラスチックまで材料選択の自由度が高く、安価な材料を簡単に入手できます。

高機能な機種ですと、炭素繊維入りの強度のある樹脂が使用可能なプリンタも近年販売されています。

オーバーハング部分には支えとなるサポートを作り、その上にモデルを造形していきます。

同じ材料ですが、手やペンチで引っ張るとぺりっと剥がすことができ、処理が楽です。

積層ピッチによりますが、地層のような積層痕が見た目にも感触にも目立つ場合があります。

サポートは剥がしやすくなってはいますが、どうしても形状によっては剥がした面がざらつきます。

サポートが不要な形状や設定にできないか検討しましょう。

深い穴や入り組んだ形状の奥に付いたサポートは剥がすことができず残ってしまうため、製品としてよりも試作品までの利用が多いです。

また、一定方向に積層していくため、垂直方向からと水平方向からの応力に対する耐性に差があります。

想定される応力に堪えられる向きでの造形を検討します。

G-ZEROは超高速造形を実現したFFF方式3Dプリンタです。日本の企業GUTENBERGによる国内生産で、国内サポートもつきますので安心です。汎用プラスチックからスーパーエンジニアリングプラスチックまで様々な材料を使えます。従来FFFプリンタの最大10倍速ほどの超高速(速度:500mm/s、加速度:20,000mm/s²)造形で、開発試作サイクルの短縮ほか、素早い治具作成や生産プロセスの改善を実現できます。

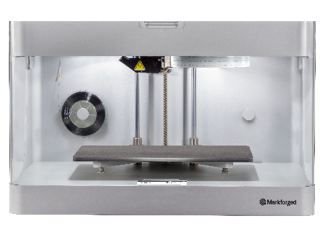

治工具やエンドユースパーツといった試作に留まらない利用にフォーカスを当てた3Dプリンタです。母材であるプラスチックとカーボンをはじめとする長繊維を配合することでアルミ切削パーツ並みの強度を実現できるため、従来アルミを使用していたパーツの置換えが可能となります。製造コストおよび工数の大幅な削減を見込むことができ、ものづくりのプロセスに劇的な変化をもたらします。

高精度な造形が得意なため、細かい凹凸や表面の滑らかさなども表現でき、意匠確認に向いています。

歯科業界ではカスタム歯科インプラントや矯正装置、ジュエリー業界では複雑なデザインの装飾品、エンターテインメント業界ではキャラクターのフィギュアの造形などによく使用されています。

透明なものや、ゴムやシリコンのように柔らかいものを造形したい場合におすすめです。

SLA方式用の材料はFDM方式用に比べて高価なものが多く、開封すると劣化しやすいという弱点があります。

一時硬化した後には不要なサポート部分を除去し、アルコールで洗浄、さらに二次硬化するという手順が必要になり、完成までに手間がかかります。

そうして出来上がったものも太陽光や紫外線に弱く、長期間の耐久性が必要な場合にはあまり向いていません。

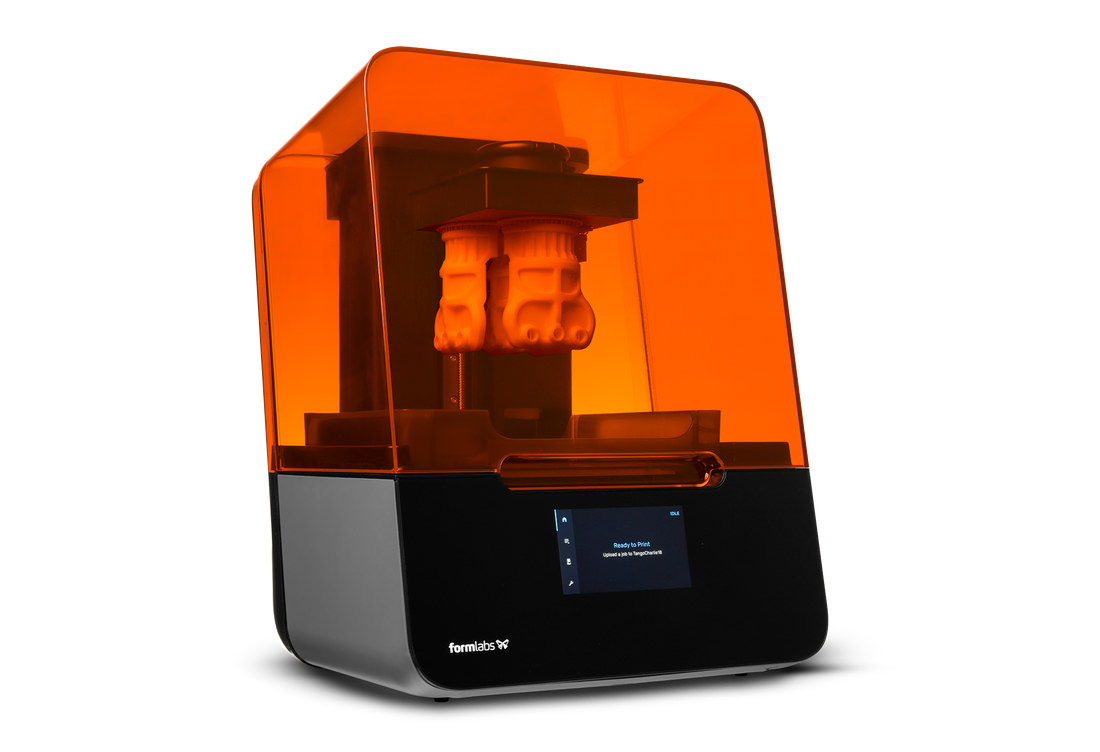

レーザーを照射するタイプのSLA方式3Dプリンタです。使いやすさと造形の微細さを兼ね備えたデスクトップサイズの機種で、幅広く取り揃えたFormlabsのエンジニアリングレジンでさまざまな課題や用途を解決します。

先にご紹介しましたが、DLP方式はプロジェクターなどにより面で照射するため、従来のSLA方式より短い時間で造形することができます。

CARIMAのDM4Kは、ユーザーのニーズと好みを考慮して設計されており、豊富なトレーニングや専門知識を必要とすることなく、直感的で効率的かつ利用しやすいものとなっています。

薄く広げた材料の中でモデルになる部分だけを非常に強固に焼結します。

周りの材料もそのまま残して積層していくため、サポートの役割を果たします。

そのため、FDMやSLAではサポートが除去できないような形状でも、モデルの上に別のモデルを配置して一度に造形することも、SLSであれば可能です。

周りに残った材料は再利用が可能なため、廃棄部分が少ないというメリットもあります。

高価な本体とは別に粉末除去の装置も必要になり、設備コストがかかります。

材料の補充や除去作業をしている途中でこぼれると空中に舞うため、通常のオフィスへの設置は難しいかもしれません。

造形物の表面はざらざらした仕上がりになるため、滑らかにしたい場合は追加で後加工することになります。

SLSの中でも樹脂材料を扱う機種で、低価格でありながら工業グレードの品質かつ大型造形が可能です。本体はコンパクトであるにも関わらず、対角線上で最大316mmの大型パーツを造形できます。オープンソース造型方式で、純正品以外の材料にも対応します。

最後に、改めてFDM/FFF、SLA/DLP、SLSそれぞれのメリットとデメリットの表を載せておきますので、ご参考にどうぞ。

| 方式 | メリット | デメリット |

|---|---|---|

| FDM / FFF | ・初心者でも扱いやすい ・比較的安価 ・後工程が少なくて済む | ・積層痕が付く ・形状によってはサポートが必要 ・強度に異方性がある |

| SLA / DLP | ・積層痕が少なく滑らかに仕上がる ・微細な形状も表現可能 ・透明な材料や柔軟性のある材料も使用可能 | ・洗浄や硬化など後工程が必要 ・造形物の耐久性が低い ・有機溶剤の管理が必要 |

| SLS | ・複雑な形状もサポート不要 ・強度と耐久性のある均一なモデル ・高さ方向にも重ねて造形可能 | ・洗浄など後工程が必要 ・本体も材料も高価 ・粉末材料の管理が必要 |

同じ方式の3Dプリンタでも機種によって様々な特徴を持っているため、選定するときのポイントを以下でお伝えします。

3Dプリンタの出力精度はXY軸上の精度と、層厚が関係しています。

FDMであればノズルの径や移動するときにどれだけ動きを細かく制御できるか、またどれだけ1層を薄くできるかが関係しています。

精度の高いものほど細部まで設計されたモデルを造形することができ、後加工が不要なほど表面を滑らかに仕上げられます。

高性能な機種は高い出力精度を持っていますが、デメリットとして時間がかかることがあげられます。

10mmの高さのモデルを層厚0.2mmで造形するのと0.1mmで造形するのとでは、単純計算で層の数が2倍になり、それだけ時間がかかるわけです。

スライサーソフト上で層厚を設定することができるので、プロトタイプでは少し精度を落とし、最終段階になったら最高精度で造形するとよいでしょう。

意外と精度を落としても綺麗に仕上がったりするものです(体験談)。

気になる3Dプリンタの精度に不安がある方は、一度ベンチマークをしてみて結果を確認するのがおすすめです。

今の業務で金属部品を使っているから金属プリンタへの移行を検討している、というお客さまのお話を伺うことがあります。

しかし、必要なのは「金属」ではなく「強度」であることも多いです。

そうなると、金属並みの強度を実現する別の材料が使える3Dプリンタが候補に入ってきます。

何を造形したいのか、それに必要な条件は何かを洗い出してみてください。

3Dプリンタのカタログには使用可能な材料が載っていると思いますが、代表的なものしか載せていないかもしれません。

今後対応する材料が増える可能性もありますので、問い合わせてみてください。

出力速度の速い3Dプリンタを導入すれば、生産効率の向上が期待できます。

しかし、耐久性も兼ね備えていないと、部品が摩耗して交換が必要だったり、何度もメンテナンスに出さなければならないかもしれません。

その間は使えなくなってしまいますので、長期間にわたって一貫した品質を保持することを求められる商業利用には向きません。

また出力速度と耐久性は本体価格にも影響することがあります。

大は小を兼ねると言いますが、ちょっと待ってください。本当にその大きさが必要でしょうか?

大きなモデルはいくつかに分割して造形し、組み合わせることで再現できます。

それを許容できるのなら、小さめの機種でも十分活用できるはずです。

どうしても一体で大きなものを作る必要がある場合は、造形エリアのサイズをよく確認してください。

また、大きさ以外の条件(使える材料の種類や価格など)も確認し、優先度をつけてご検討ください。

テクノソリューションズは、お客様のご要望にぴったりの機種を選定するお手伝いする「3Dプリンタ選定コンシェルジュサービス」をご用意しております。

今回ご紹介していない金属プリンタなども取り扱いがございます。

無料でご利用いただけますので、何かお困りの際にはお気軽にご相談ください。

◆◇◆